Турбокомпрессор: сердце системы наддува воздуха

Для повышения мощности двигателей внутреннего сгорания широкое применение находят специальные агрегаты — турбокомпрессоры. О том, что такое турбокомпрессор, каких типов бывают эти агрегаты, как они устроены и на каких принципах основана их работа, а также об их обслуживании и ремонте читайте в статье.

Что такое турбокомпрессор?

Турбокомпрессор — основной компонент системы агрегатного наддува двигателей внутреннего сгорания, агрегат для повышения давления во впускном тракте двигателя за счет энергии отработавших газов.

Турбокомпрессор применяется для повышения мощности двигателя внутреннего сгорания без коренного вмешательства в его конструкцию. Данный агрегат повышает давление во впускном тракте двигателя, обеспечивая подачу в камеры сгорания увеличенного количества топливно-воздушной смеси. В этом случае сгорание происходит при более высокой температуре с образованием большего объема газов, что приводит к повышению давления на поршень и, как следствие, к росту крутящего момента и мощностных характеристик двигателя.

Применение турбокомпрессора позволяет увеличить мощность двигателя на 20-50% с минимальным увеличением его стоимости (а при более значительных доработках рост мощности может достигать 100-120%). Благодаря своей простоте, надежности и эффективности системы наддува на основе турбокомпрессоров находят самое широкое применение на всех типах транспортных средств с ДВС.

Типы и характеристики турбокомпрессоров

Сегодня существует большое разнообразие турбокомпрессоров, но их можно разделить на группы по назначению и применимости, типу используемой турбины и дополнительному функционалу.

По назначению турбокомпрессоры можно разделить на несколько типов:

- Для одноступенчатых систем наддува — один турбокомпрессор на двигатель, либо два и более агрегатов, работающих на несколько цилиндров;

- Для последовательных и последовательно-параллельных систем надува (различные варианты Twin Turbo) — два одинаковых или разных по характеристикам агрегата, работающих на общую группу цилиндров;

- Для двухступенчатых систем наддува — два турбокомпрессора с различными характеристиками, которые работают в паре (последовательно друг за другом) на одну группу цилиндров.

Наиболее широкое применение находят одноступенчатые системы наддува, построенные на основе одного турбокомпрессора. Однако такой системе может присутствовать два или четыре одинаковых агрегата — например, в V-образных двигателях используются отдельные турбокомпрессоры на каждый ряд цилиндров, в многоцилиндровых моторах (более 8) могут применяться четыре турбокомпрессора, каждый из которых работает на 2, 4 или более цилиндров. Меньшее распространение получили двухступенчатые системы наддува и различные вариации Twin-Turbo, в них используется два турбокомпрессора с различными характеристиками, которые могут работать только в паре.

По применимости турбокомпрессоры можно условно разделить на несколько групп:

- По типу двигателя — для бензиновых, дизельных и газовых силовых агрегатов;

- По объему и мощности двигателя — для силовых агрегатов малой, средней и большой мощности; для высокооборотистых двигателей, и т.д.

Турбокомпрессоры могут оснащаться турбиной одного из двух типов:

- Радиальной (радиально-осевой, центростремительной) — поток отработавших газов подается на периферию крыльчатки турбины, движется к ее центру и выводится в осевом направлении;

- Осевой — поток отработавших газов подается вдоль оси (к центру) крыльчатки турбины и выводится с ее периферии.

Сегодня применяются обе схемы, но на двигателях небольшого объема чаще можно встретить турбокомпрессоры с радиально-осевой турбиной, а на мощных силовых агрегатах предпочтение отдается осевым турбинам (хотя это и не является правилом). Независимо от типа турбины, все турбокомпрессоры оснащаются центробежным компрессором — в нем воздух подается к центру крыльчатки и отводится от ее периферии.

Современные турбокомпрессоры могут иметь различный функционал:

- Двойной вход — турбина имеет два входа, на каждый из них поступают отработавшие газы от одной группы цилиндров, такое решение снижает перепады давления в системе и улучшает стабильность наддува;

- Изменяемая геометрия — турбина имеет подвижные лопасти или скользящее кольцо, посредством которых можно изменять поток отработавших газов на рабочее колесо, это позволяет изменять характеристики турбокомпрессора в зависимости от режима работы двигателя.

Наконец, турбокомпрессоры отличаются основными эксплуатационными характеристиками и возможностями. Из основных характеристик этих агрегатов следует выделить:

- Степень повышения давления — отношение давления воздуха на выходе компрессора к давлению воздуха на входе, лежит в пределах 1,5-3;

- Подача компрессора (расход воздуха через компрессор) — масса воздуха, проходящая через компрессор за единицу времени (секунду), лежит в пределах 0,5-2 кг/с;

- Рабочий диапазон оборотов — лежит в пределах от нескольких сотен (для мощных тепловозных, промышленных и иных дизелей) до десятков тысяч (для современных форсированных двигателей) оборотов в секунду. Максимальная скорость ограничена прочностью рабочих колес турбины и компрессора, при слишком высокой скорости вращения за счет центробежных сил колесо может разрушиться. В современных турбокомпрессорах периферийные точки колес могут вращаться со скоростями 500-600 и более м/с, то есть — в 1,5-2 раза быстрее скорости звука, это и обуславливает возникновение характерного свиста турбины;

- Рабочая/максимальная температура отработавших газов на входе в турбину — лежит в пределах 650-700°С, в отдельных случаях достигает 1000°С;

- КПД турбины/компрессора — обычно составляет 0,7-0,8, в одном агрегате КПД турбины обычно меньше КПД компрессора.

Также агрегаты отличаются размерами, типом монтажа, необходимостью применять вспомогательные компоненты и т.д.

Конструкция турбокомпрессора

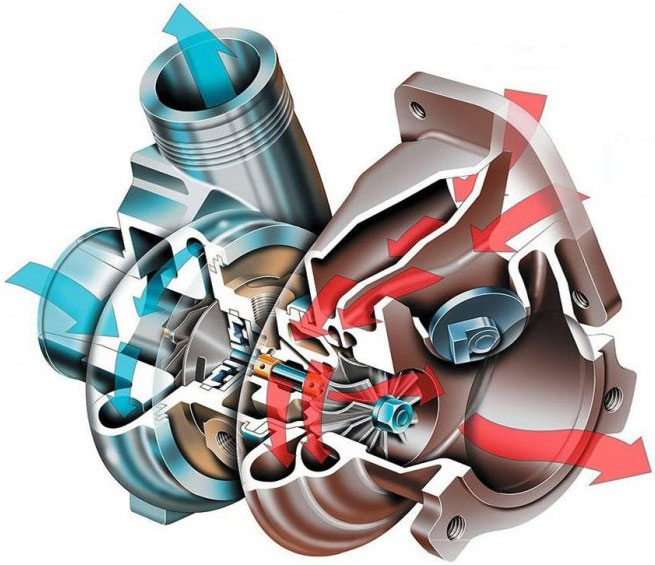

В общем случае турбокомпрессор состоит из трех основных узлов:

- Турбина;

- Компрессор;

- Корпус подшипников (центральный корпус).

Турбина — агрегат, преобразующий кинетическую энергию отработавших газов в механическую энергию (в крутящий момент колеса), которая обеспечивает работу компрессора. Компрессор — агрегат для нагнетания воздуха. Корпус подшипников связывает оба агрегата в единую конструкцию, а расположенный в нем вал ротора обеспечивает передачу крутящего момента от колеса турбины на колесо компрессора.

Турбина и компрессор имеют схожую конструкцию. Основой каждого из этих агрегатов выступает корпус-улитка, в периферийной и центральной части которого расположены патрубки для соединения с системой наддува. У компрессора впускной патрубок всегда находится в центре, выпускной (нагнетательный) — на периферии. Такое же расположение патрубков у осевых турбин, у радиально-осевых турбин расположение патрубков обратное (на периферии — впускной, в центре — выпускной).

Внутри корпуса располагается колесо с лопатками специальной формы. Оба колеса — турбинное и компрессорное — удерживаются общим валом, который проходит через корпус подшипников. Колеса — цельнолитые или составные, форма лопаток турбинного колеса обеспечивает максимально эффективное использование энергии отработавших газов, форма лопаток компрессорного колеса обеспечивает максимальный центробежный эффект. В современных турбинах высокого класса могут использоваться составные колеса с керамическими лопатками, которые имеют низкую массу и обладают лучшими характеристиками. Размер колес турбокомпрессоров автомобильных двигателей — 50-180 мм, мощных тепловозных, промышленных и иных дизелей — 220-500 и более мм.

Оба корпуса монтируются на корпус подшипников с помощью болтов через уплотнения. Здесь располагаются подшипники скольжения (реже — подшипники качения специальной конструкции) и уплотнительные кольца. Также в центральном корпусе выполняются масляные каналы для смазки подшипников и вала, а в некоторых турбокомпрессорах и полости водяной рубашки охлаждения. При монтаже агрегат соединяется с системами смазки и охлаждения двигателя.

В конструкции турбокомпрессора могут быть предусмотрены и различные вспомогательные компоненты, в том числе детали системы рециркуляции отработавших газов, масляные клапаны, элементы для улучшения смазки деталей и их охлаждения, регулировочные клапаны и т.д.

Детали турбокомпрессора изготавливаются из специальных марок стали, для колеса турбины применяются жаропрочные стали. Материалы тщательно подбираются по коэффициенту температурного расширения, что обеспечивает надежность конструкции на различных режимах работы.

Турбокомпрессор включается в систему наддува воздуха, в которую также входят впускной и выпускной коллекторы, а в более сложных системах — интеркулер (радиатор охлаждения наддувного воздуха), различные клапаны, датчики, заслонки и трубопроводы.

Принцип работы турбокомпрессора

Функционирование турбокомпрессора сводится к простым принципам. Турбина агрегата внедряется в выпускную систему двигателя, компрессор — во впускной тракт. Во время работы мотора выхлопные газы поступают в турбину, ударяются о лопатки колеса, отдавая ему часть своей кинетической энергии и заставляя ее вращаться. Крутящий момент от турбины посредством вала напрямую передается на колеса компрессора. При вращении колесо компрессора отбрасывает воздух на периферию, повышая его давление — этот воздух подается во впускной коллектор.

Одиночный турбокомпрессор имеет ряд недостатков, основной из которых — турбозадержка или турбояма. Колеса агрегата имеют массу и некоторую инерцию, поэтому не могут мгновенно раскручиваться при повышении оборотов силового агрегата. Поэтому при резком нажатии на педаль газа турбированный двигатель разгоняется не сразу — возникает короткая пауза, провал мощности. Решением этой проблемы служат специальные системы управления турбиной, турбокомпрессоры с изменяемой геометрией, последовательно-параллельные и двухступенчатые системы наддува, и другие.

Вопросы обслуживания и ремонта турбокомпрессоров

Турбокомпрессор нуждается в минимальном техническом обслуживании. Главное — вовремя производить замену масла и масляного фильтра двигателя. Если мотор еще может какое-то время работать на старом масле, то для турбокомпрессора оно может стать смертельно опасным — даже незначительное ухудшение качества смазочного материала на высоких нагрузках может привести к заклиниванию и разрушению агрегата. Также рекомендуется периодически очищать детали турбины от нагара, что требует ее разбора, однако эту работу следует выполнять только с применением специального инструмента и оборудования.

Неисправный турбокомпрессор в большинстве случаев проще заменить, чем ремонтировать. Для замены необходимо использовать агрегат того же типа и модели, что был установлен на двигателе ранее. Монтаж турбокомпрессора с иными характеристиками может нарушить работу силового агрегата. Подбор, монтаж и настройку агрегата лучше доверять специалистам — это гарантирует правильное выполнение работ и нормальную работу двигателя. При правильной замене турбокомпрессора двигатель снова обретет высокую мощность и сможет решать самые сложные задачи.

Другие статьи

Винты, болты и гайки, разложенные по столу или в пластиковой емкости, легко теряются и повреждаются. Эту проблему при временном хранении метизов решают магнитные поддоны. Все о данных приспособлениях, их типах, конструкции и устройстве, а также о выборе и применении поддонов — читайте в этой статье.

В подвесках грузовых автомобилей, автобусов и другой техники предусмотрены элементы, компенсирующие реактивный момент — реактивные штанги. Соединение штанг с балками мостов и рамой осуществляется с помощью пальцев — об этих деталях, их типах и конструкции, а также о замене пальцев читайте в статье.

Многие модели автомобилей МАЗ оснащаются приводом выключения сцепления с пневматическим усилителем, важную роль в работе которого играет клапан включения привода. Все о клапанах включения привода сцепления МАЗ, их типах и конструкции, а также о подборе, замене и ТО данной детали — узнайте из статьи.

При ремонте поршневой группы двигателя возникают сложности с установкой поршней — выступающие из канавок кольца не позволяют поршню свободно войти в блок. Для решения этой проблемы используются оправки поршневых колец — о данных приспособлениях, их типах, конструкции и применении узнайте из статьи.

Турбокомпрессор автомобильный

Описание принципа работы турбокомпрессора на автомобиле: схемы, фото и видео материалы. Основы автомеханики. Описание принципа работы турбокомпрессора на автомобиле: схемы, фото и видео материалы. Основы автомеханики.

Описание принципа работы турбокомпрессора на автомобиле: схемы, фото и видео материалы. Основы автомеханики. Описание принципа работы турбокомпрессора на автомобиле: схемы, фото и видео материалы. Основы автомеханики.

Турбина в двигателе или как бывает называют турбокомпрессов дает больше мощности агрегату. Чтоб понять как устроен и принцип работы системы, рассмотрим это все в деталях.

Немного о турбокомпрессоре

Турбокомпрессор или его ещё называют «газотурбинный нагнетатель» (Centrifugal compressors или очень популярно называть «Turbocharger») — это осевой или центробежный компрессор, что функционирует вместе с турбиной. Это конструктивный основной элемент в автомобилях с газотурбированными двигателями.

Давление во впускной системе можно повысить при помощи установки турбокомпрессора, использующего энергию отработавших газов. При его использовании масса воздуха, имеющегося в камерах сгорания, увеличивается. Механический нагнетатель не так эффективен, как турбированный компрессор газов, потому что мощность двигателя не используется для привода.

Тем не менее, после установки центробежной турбины некоторые потери мощности неизбежны. Отработавшие газы из цилиндров не находят выхода, так как турбина преграждает их путь наружу. На двигатель приходится большая нагрузка по очистке цилиндров, вследствие того, что в выпускном тракте создаётся огромное давление. На эту задачу тратится некоторая часть мощности двигателя авто. Конечно, эта потеря ничтожна в сравнении с приростом мощности двигателя объёмом в 30–40%.

После установки центробежной турбины, можно столкнуться с ещё одной проблемой, которая в обиходе называется турбояма. Выходная мощность двигателя изменяется с отставанием от смены давления отработавших газов. Главными факторами, из-за которых образуется турбояма, являются силы трения, инерционность и нагрузка турбины.

Работа турбокомпрессора автомобиля (турбонагнетателя двигателя)

Тремя основными элементами, содержащимися в конструкции турбокомпрессора являются: центробежный компрессор, турбина и центральный корпус. Кинетическая энергия отработанных газов под воздействием турбины преобразуется во вращательное движение компрессора. Также турбина соединяет турбинное колесо, помещённое в специальный корпус в форме улитки.

Поступая в улитку, отработавшие газы перемещаются по каналу, а затем попадают на лопасти турбинного колеса. Затем оно набирает скорость в пределах 250 000 оборотов в минуту. Вал, к которому приварено турбинное колесо, передаёт на колесо компрессора энергию, которая придаёт его вращению. Лопасти турбинного колеса становятся проводниками отработавших газов, которые затем покидают турбину через отверстие в центре турбокомпрессора и выходят в выпускную систему.

Составляющие турбины изготавливаются из жароустойчивых металлов, так как внутри турбокомпрессора достигается невероятная температура. В состав турбинного колеса входит железоникелевый сплав, а в состав центрального корпуса — жаропрочная сталь.

От формы и размера турбины напрямую зависит производительность турбокомпрессора. Больший размер турбины увеличивает производительность компрессора. Значительный прирост мощности наблюдается в турбинах большего размера, потому что они могут использовать большее давление отработавших газов. Однако в таких турбокомпрессорах, на низких оборотах, значительна вероятность возникновения турбоямы. Номинальная скорость достигается гораздо быстрее при использовании турбокомпрессора меньшего размера, но они показывают меньшую производительность.

Перепускной клапан устанавливается в корпус турбины для управления уровнем давления наддува. Регулировка клапана производится при помощи системы управления двигателем. Клапан оснащён пневматическим приводом.

Вал располагается в центральном корпусе. Это позволяет ему достигать максимальной скорости вращения при минимальном трении. Вращение происходит в одном или двух подшипниках. Для этой цели подойдут различные конструкции подшипников скольжения. Шарикоподшипники используются редко.Система смазки двигателя обеспечивает полную смазку подшипников и вала. Промеж корпусом и подшипником имеется много пропускных каналов, через которые протекает масло. Помимо функции смазки, масло оказывает охлаждающий эффект на нагретые детали. Лучше всего охлаждение происходит в двигателях с искровым зажиганием, в которых центральный корпус турбины входит в систему охлаждения двигателя.

Дополнительный объем давления во впускной системе создаётся при воздействии центробежного компрессора. Его конструкция похожа на аналогичные механические нагнетатели. Составляющими центробежного компрессора являются корпус и компрессорное колесо. В ЦК (центробежный компрессор) поток воздуха проходит путь от центра колеса до корпуса. Резкое понижение скорости потока воздуха позволяет преобразовать его кинетическую энергию в давление. Впускной коллектор пропускает сжатые потоки воздуха в двигатель. При изготовлении компрессорного колеса и корпуса используется алюминий.

Для снижения последствий турбоямы и повышения производительности, конструкция турбокомпрессора постоянно совершенствуется. Наиболее востребованными техническими решениями являются — постоянная модернизация конструкции турбокомпрессора позволяет уменьшить последствия турбоямы и повысить его производительность. Ниже можно посмотреть список самых эффективных способов модернизации:

- При использовании прочных и лёгких материалов достигается значительное снижение массы турбины. Например, керамики.

Установка новых подшипников с пониженным уровнем трения.

Поговорим подробнее о последних двух пунктах этого списка.

Конструкция раздельного турбокомпрессора

Для отработавших газов в раздельном турбокомпрессоре есть два входных отверстия. Также в нем имеются два сопла, предусмотренных для каждой пары цилиндров. Первое сопло обеспечивает быстрое реагирование, а второе — максимальную производительность. Конструкция раздельного турбокомпрессора разработана для предотвращения перекрытия выпускных каналов, при прохождении через них отработавших газов.

Схема турбины с изменяемой геометрией (VNT)

Она также известна под названием – трубина с переменным соплом. Данный тип турбины используется в дизельных двигателях. Девять подвижных лопастей, установленных в турбокомпрессоре, регулируют прохождение потока газов к турбине. Увеличение и блокировка потока газов достигается при помощи привода, регулирующего угол наклона девяти лопастей. Скорость потока газов и давление нагнетаемого воздуха согласуются с количеством оборотов двигателя во время изменения угла наклона лопастей.

Следует напомнить о том, что некоторые двигатели используют несколько турбокомпрессоров. Возможно использование двух (Твин Турбо), трех или же четырёх. В таких конструкциях они устанавливаются последовательно. Первый используется при низких оборотах, а второй — при высоких. Также существует схема установки компрессоров, при которой они располагаются параллельно друг другу. Она используется на V-образных двигателях. На каждый ряд цилиндров приходится по компрессору. Бытует мнение, что один большой турбокомпрессор менее производителен, чем два маленьких.

Видео про принцип работы турбокомпрессора:

Что такое автомобильный турбокомпрессор?

Если в названии какой-либо модели машины имеется приставка «турбо», это означает, что под ее капотом установлен автомобильный турбокомпрессор. Это устройство обеспечивает значительное возрастание количества воздуха, поступающего в цилиндры, что способствует увеличению мощности мотора.

Принцип работы и характеристики турбокомпрессора

Работа ДВС происходит за счет сгорания в нем топливовоздушной смеси. Образующиеся при этом газы через выхлопную трубу выводятся наружу. Входы впускного и выпускного коллектора оборудованы взаимосвязанными крыльчатками. Поток выхлопных газов, выбрасывающийся из двигателя, приводит во вращение крыльчатку выпускного коллектора, а она, соответственно, раскручивает аналогичную деталь, установленную во впускном.

Турбокомпрессор авто не только обеспечивает увеличение количества воздуха, но и стимулирует образование рабочей смеси. Это значит, что в двигатель поступает большее, чем обычно, количество горючего, а поскольку смесь обогащена воздухом в нужных пропорциях, топливо усваивается и сгорает практически полностью, давая заметный прирост мощности.

Схема работы турбокомпрессора

Интеркулер

Так называется устройство, устанавливаемое вместе с турбокомпрессором. Это дополнительный радиатор, который нужен для охлаждения воздуха, поступающего в большом количестве внутрь мотора. Благодаря интеркулеру воздушный поток будет охлаждаться ускоренными темпами, и не произойдет чрезмерного роста его плотности.

Схема работы интеркулера

Турбояма

Этим термином обозначается высокая инерционность турбокомпрессора, обусловленная высокой скоростью вращения его крыльчатки (до 200 тыс. об./мин). Когда водитель резко нажимает акселератор, крыльчатка не успевает сразу набрать нужного количества оборотов. Это приводит к задержке подачи воздуха в мотор.

На современных моделях проблема турбоямы в определенной степени решается еще в ходе производства. На заводском конвейере автомобиль оборудуют двумя перепускными клапанами, один из которых принимает выхлопные газы, а другой отвечает за передачу лишнего воздуха из коллектора впуска силового агрегата к турбокомпрессору.

Вращение крыльчатки устройства замедляется не сразу после отпускания акселератора. А при быстром нажатии педали газа воздух полностью проходит в коллектор впуска. В этом случае эффект турбоямы будет соответствовать времени, которое уйдет на открывание перепускного клапана.

Чтобы максимально сгладить эффект турбоямы, нужно не ставить другую турбину, а изменить работу мотора. Добиться этого можно, сделав так называемый чип-тюнинг. В ходе его изменяются настройки ЭБУ и устанавливаются нужные параметры. Такая доработка может быть выполнена как на бензиновых, так и на дизельных силовых агрегатах.

Существует и другой метод избавления от турбоямы, который требует меньших затрат, чем чип-тюнинг, но не уступает ему по эффективности. Это – подключение к датчику топлива пауэрбокса (Power-Box). Установка такого устройства позволяет изменять режим функционирования ДВС в зависимости от того, какие сигналы на него подаются. Использование пауэрбокса позволяет не только адаптировать двигатель к конкретным режимам работы, но и способствует снижению расхода горючего.

Перепускной клапан турбины

Задача этого элемента заключается в снижении числа оборотов турбины, а значит, и давления на коллекторе впуска. С этой целью часть выхлопных газов он направляет в обход турбины. Существует внутренние и внешние перепускные клапаны. Чаще всего на турбокомпрессорах устанавливаются внутренние.

Установка клапанов внешнего типа производится вне турбины. Они отличаются высокой надежностью, при необходимости могут регулироваться, однако из-за своих габаритов эти элементы очень часто невозможно расположить в подкапотном пространстве обычной машины. Внешние перепускные клапаны нашли широкое применение на гоночных автомобилях.

Схема работы клапана

Битурбо и твинтурбо

Термином «битурбо» обозначаются 2 параллельно установленных автомобильных турбокомпрессора. «Твинтурбо» – второе наименование этой же системы. Установка битурбо (твинтурбо) обычно производится на гоночных машинах, реже – на гражданских спорткарах.

Использование двух или трех устройств позволяет за счет различных размеров и инерции обеспечить бесперебойную работу авто как на малых оборотах силового агрегата, так и на средних, а также на больших.

Набор ключей комбинированных трещоточных шарнирных 8 шт.

Набор ключей комбинированных 9 шт.

H Н О В И Н К А H

Обновленный каталог 2018 Airline

- Главная

- Новости

- Устройство и принцип действия турбокомпрессора авто

Устройство и принцип действия турбокомпрессора авто

Турбонаддув – принцип работы

Устройство турбины автомобиля не сложное, она состоит из:

- Улитки компрессора, которая всасывает воздух, а затем нагнетает его в коллектор впуска;

- Улитки, расположенной в горячей части – здесь выхлопные газы заставляют вращать турбину, после чего выбрасываются в систему отработанных газов на выход;

- Крыльчатки компрессора, а также ее аналога в горячей части;

- Шарикоподшипникового картриджа;

- Корпуса, соединяющего улитки, имеющего систему охлаждения и системы подшипников.

Система охлаждения и устройство турбокомпрессора автомобиля

Охлаждение маслом

Комплексное охлаждение турбины антифризом и маслом

Устройство турбонаддува в варианте охлаждения турбин антифризом и маслом более сложное, поскольку в нем имеется отдельный масляный контур, а также система с охлаждающей жидкостью. Зато повышается эффективность работы, устраняются проблемы закипания масла.

Для такого турбонагнетателя масло служит, как и прежде, для охлаждения и смазки подшипников, а антифриз, подаваемый из общей цепи охлаждения двигателя, предотвращает перегрев и не дает закипать маслу. Из-за такой сложности увеличивается цена турбонагнетателя.

Что такое интеркулер на авто?

Конструкторы устройства отмечают, что нагрев воздуха далеко не единственная задача, которую им приходится решать при проектировании турбины. Насущной проблемой также становится ее инерционность – задержка реакции двигателя на открытие в коллекторе дроссельной заслонки.

Турбина максимально эффективна, когда достигаются определенные обороты вращения коленчатого вала. Среди автолюбителей даже распространено мнение, что турбонаддув включается только тогда, когда скорость автомобиля достигает определенного значения. Хотя турбина работает постоянно, а значение числа оборотов, при которых ее действие наиболее эффективно, для каждого двигателя индивидуальное.

Отличия твин турбо и битурбо

Твинтурбо – это система, в которой несколько одинаковых турбин соединены параллельно. Их задача – повысить давление и объем поступающего воздуха. Система управления включает твин-турбо в момент, когда необходимо получить на повышенных оборотах максимальную мощность.

Подобный компрессор реализован в прославленном японском авто бренда Nissan, который получил имя Skyline Gt-R.

В нем установлен мотор rb26-dett. Аналогичная система, однако, оснащенная одинаковыми небольшими турбинами позволяет получить заметный прирост мощности даже при малых оборотах, при этом поддерживать турбонаддув постоянно.

Последовательное соединение разных турбин получило название «битурбо».

Инновационные разработки

Когда обороты двигателя небольшие, становится более узким пропускное сечение выхода в турбину выхлопных газов, поэтому «выхлоп» получается более быстрым. Чаще эту систему применяют для дизельных агрегатов, но есть разработки и для бензиновых двигателей.

Также к инновационным разработкам относится система twinscroll, где благодаря двойному контуру, по которому совершают обход выхлопные газы, получается, что их энергия вращает общий ротор с компрессором и крыльчаткой.

При этом имеется два варианта реализации:

- Выхлопные газы проходят одновременно оба контура и система функционирует как twinturbo.

- Второй тип работает наподобие схемы biturbo – имеется два контура, у которых разная геометрия. Когда обороты невысокие, выхлопные газы идут по краткому контуру, увеличивающему энергию и скорость благодаря небольшому диаметру. Если обороты повышаются, выхлопные газы поступают в контур, имеющий больший диаметр – при этом рабочее давление сохраняется во впускной системе и отсутствует запор для выхлопных газов. Распределение регулируют механические элементы — клапаны, переключающие потоки.

От чего зависит качество ремонта автомобиля?

![]()

Все автолюбители сталкиваются с проблемами ремонта. В недавней нашей статье мы рассказывали, как выбирать автосервис. Раскрывая эту тему шире, расскажем что в итоге влияет на главный результат автосервиса, а именно качество отремонтированного автомобиля.

После посещения автосервиса в идеальном случае не должно быть так называемых возвратов. К сожалению, по разным причинам они случаются и понятно, что есть прямая связь возвратов с качеством обслуживания и ремонта.

На качественный ремонт влияет большое количество факторов, рассмотрим наиболее важные и очевидные.

1. Оборудование станции технического обслуживания

Современный автосервис подразумевает широкий ассортимент разнообразных приспособлений, станков, подъемников и вспомогательного инструмента. К примеру, если в автосервисе установлен откалиброванный и современный балансировочный станок, то вероятность появления повторной жалобы о биении колес сводится к нулю. Старое, изношенное оборудование опасно для персонала автосервиса, и выполнить качественный ремонт автомобиля явно не получится. Если говорить про ремонт автомобилей бизнес и премиум класса, то риск поломок после такого ремонта высок и его последствия могут быть очень серьезными.

Кроме вышеперечисленных моментов наличие большого количества автосервисного оборудования позволяет оказывать большее количество услуг, и как итог быть более конкурентным на рынке услуг. Вывод простой: современное исправное оборудование позволяет решать самые сложные задачи и вносит вклад в обеспечение качественного ремонта.

2. Инструмент и программное обеспечение

Инструмент и его ассортимент — это основная база для выполнения ремонта. Недостаток инструмента сказывается на качестве и скорости и к тому же ограничивает объем и сложность выполняемого ремонта. Сейчас можно приобрести инструмент разных производителей от бюджетных до профессиональных с пожизненной гарантией. Часто из-за экономии или недостатка средств владельцы автосервисов покупают что-то подешевле. Дешевый инструмент не предназначен для профессионального использования, он просто не выдержит большой нагрузки и интенсивности использования.

Сканеры и программное обеспечение современной СТО — это неотъемлемая часть диагностического участка. Сейчас даже самые простые автомобили оснащены электронными модулями и компонентами. Трудно представить как можно сейчас обойтись без программного обеспечения и специальных сканеров. Без них диагностика практически невозможна. Чем совершеннее диагностическое оборудование, тем точнее и быстрее диагностика. Как результат клиент получает качественную услугу и за приемлемые деньги.

3. Обученный персонал

Обученный и квалифицированный персонал — это самый важный элемент автосервиса. Без персонала инструмент и оборудование пустое и мертвое железо. Руками, опытом, грамотным подходом решается проблема качественного ремонта автомобиля. Инвестиции в обучение и подбор кадров одна из самых главных задач владельцев автобизнеса. Подобрать профессионалов, создать сплоченную команду не легкая задача, но всегда к этому необходимо стремится. Только так можно уверенно чувствовать себя в высококонкурентной среде автобизнеса и предложить автолюбителям лучший сервис.

Опытный автомеханик обладает помимо опыта такими навыками как организованность, пунктуальность, аккуратность, внимательность, смекалка. Иногда при решении сложных задач приходится проявлять сноровку и мыслить творчески. Таким образом без опытных автомехаников невозможен успешный автосервис.

4. Запасные части и вспомогательные материалы

Технологический уровень изготовления запасных частей растет за счет использования современных технологий, применения высокоточных станков с числовым программным управлением, компьютерного моделирования и расчетов при изготовлении запасных частей.

Запасные части к автомобилю делятся на две основные категории: оригинальные и неоригинальные. Оригинальные запчасти гарантируют надлежащее качество и обычно имеют гарантийную поддержку. Неоригинальные запчасти — это аналоги оригинальных запчастей и их производят огромное число заводов. Цены и качество «гуляют» в широких диапазонах. Стоит отметить, что некоторые неоригинальные запасные части не уступают в качестве их оригиналу и даже дороже по цене.

Очевидно, что гарантировать качество ремонта можно только в случае применения проверенных и надежных запасных частей. Автомобильные запасные части — еще одно звено цепи качества ремонта. Руководители отдела запасных частей должны уделить особое внимание какие зачасти наиболее сочетают в себе формулу цена/качество.

5. Система контроля и организация процесса ремонта

Очевидная истина — все могут ошибиться. Если процесс ремонта отправить на самотек, то количество рекламаций будет расти как снежный ком и клиенты будут уходить к конкурентам. Отлаженная система контроля минимизирует количество ошибок и позволяет выявить слабые места процесса ремонта автомобиля. Все этапы должны быть контролируемыми и сами методы контроля ремонта обязательно должны совершенствоваться. Невозможно получить качественный ремонт автомобиля без контрольных проверок всех этапов. Все процессы от приемки автомобиля до выдачи проходят проверку. Это могут быть специальные контрольные карты или варианты чек-листов. Отсюда следует вывод: чем совершеннее система контроля, тем выше качество ремонта автомобиля. Как следствие выше репутация и доверие клиентов.

6. Культура производства

Понятие «культура производства» — это объемное и общее понятие, которое включает все выше перечисленные факторы. Что относится к культуре производства: исполнительская и технологическая дисциплина, оснащенность производства, чистота и порядок на рабочих местах, квалификация и инициативность сотрудников, понятные и четкие правила работы в организации, стремление к развитию предприятия, а в нашем случае автосервиса.

Культура производства можно сказать «склеивает» все процессы и в итоге приводит автосервис к развитию и успеху. Ведь приятно, когда вас встречает мастер-приемщик, четко соблюдает регламент, доходчиво объясняет и аргументирует все что касается ремонта, опрятно выглядит и активно проявляет интерес к проблеме клиента. Это только маленький пример как должен работать сотрудник и какой квалификацией обладать.

К культуре производства можно отнести и внедрение в некоторых техцентрах и автосервисах элементов бережливого производства. Например, за основу иногда берется японская практика кайдзен. Кайзден — это система непрерывного совершенствования процессов производства, управления и в целом всеми аспектами автосервиса или любого другого предприятия.

В заключении сделаем вывод, что качество ремонта это большая и многоступенчатая задача которая требует пристального внимания владельцев автобизнеса. Ничто не должно упускаться из виду, каждая проблема в ремонте — это повод для пристального рассмотрения причины ее появления, устранения и предотвращения в будущем.

Какие автомобили тяжело обслуживать

Тяжелые автомобили для обслуживания.

Автомобильные технологии становятся все сложнее и сложнее. Количество компонентов и запчастей в современных автомобилях в несколько раз больше, чем в машинах десять лет назад. К сожалению, на протяжении долгого время многие автомобили становятся сложными для ремонта и обслуживания. Причина конечно не только в новых технологиях. Часто многие компании для того, чтобы снизить себестоимость транспортного средства, намерено не задумываются о легкости обслуживания.

Также часто некоторые автомобильные бренды намерено идут на создание сложных для ремонта автомашин, для того, чтобы в будущем получить с автомобиля не маленькие деньги за обслуживание и ремонт, поскольку такие машины в несколько раз дольше проведут время (норма/час) в официальных дилерских центрах. Вот и получается, что для того, чтобы поменять аккумулятор, в некоторых моделях необходимо разобрать половину машины.

Наверняка, когда покупали автомобиль, Вы не задумывались, насколько сложным будет его ремонт и обслуживание. И зря. Ведь возможно сэкономив на приобретении автомашины, Вы нивелируете эту экономию на станции технического обслуживания.

Тем более часто автопроизводители продают автомобили ниже себестоимости, чтобы в последующем окупить свои затраты на ремонте Вашей машины в дилерском центре. Это как дешевый струйный принтер, который продается в убыток, но в последующем производитель не только окупает свои вложения, а еще получает огромную прибыль за счет струйных картриджей с краской. Знакомо?

Предлагаем Вам посмотреть рейтинг самых тяжелых автомобилей для обслуживания. Надеемся, что Ваше транспортное средство простое и не сложное в обслуживании.

Mercedes-Benz 600 Grosser

Самый тяжелый и дорогой для ремонта и обслуживания автомобиль. Модель Мерседеса произведена для высших лиц государства. Комфортный во всех отношениях автомобиль, готов долго помучить автослесаря. К примеру, давление двигатели невероятное – 217 атмосфер. Если Вы хотите проверить утечку масла при работающем двигателе, то если тонкая струя масла вылетит из двигателя, то она может Вас порезать, как острый нож.

Также если Вы залили не то масло в двигатель, то вся система начнет течь.

Ремонт автомобиля обходится в астрономические шестизначные суммы.

Aston Martin Lagonda

Автомобиль построенный в 80-х годах имел уникальную цифровую панель. Но для его ремонта в случае поломки или выхода из строя подсветки необходимы крепкие нервы. Пока Вы найдете причину неисправности, почти наверняка Вам понадобиться обращаться к врачу психиатру, чтобы он выписал успокаивающие таблетки.

Jaguar XJS V12

У Вас есть знакомый механик в гараже, который намного дешевле ремонтирует автомобили. Как Вы думаете, он справится с этим. По некоторым данным с этой моделью испытывают проблемы многие мастера официальной станции обслуживания Ягуар.

Audi Allroad

Если эта модель Audi оснащена V6 двигателем, то при необходимости планового обслуживания на автосервисе быстро с автосервиса Вы не уедите. Особенно если необходимо заменить приводные ролики. Для этого нужно разобрать всю переднюю часть автомобиля.

Получая множество удовольствий от вождения на этом автомобиле, Вы столкнётесь с ужасами при его обслуживании. Особенно это касается, если ремонт и обслуживание машины Вы будете делать у официального дилера.

Ford F-250

Некоторые работы при плановом обслуживании требуют демонтаж кабины от рамы (шасси). Представляете, сколько это стоит?

Toyota Celica Alltrac

На первый взгляд этой модели Toyota простительно быть сложной в ремонте, так как она создана для ралли. Но судя по отзыву механиков в сети сложность этой машины непростительна. Для того, чтобы поменять сцепление необходима помощь трех человек. Маленькое пространство под капотом практически не дает возможности, что-либо проверить и поменять.

Porsche 991

Традиционно двигатели Порше расположены в задней части автомобиля. А это значит либо Вы, либо автомеханики обречены на мучение при обслуживании автомобиля.

AMC Pacer

Машина оснащена роторным двигателем. На ней очень тяжело поменять свечи зажигания.

Dodge Stratus

Как Вы думаете, легко ли поменять аккумулятор? В большинстве автомобилей это не вызовет затруднений. Но только не в этой модели. Аккумуляторная батарея скрыта со стороны водителя за передним бампером. Для того, чтобы заменить батарею Вы должны выполнить следующие действия:

Поднимете автомобиль со стороны водителя. Снимете переднее колесо. Открутите подкрылок, чтобы отсоединить аккумулятор.

Из шоу-рума — в ремонт: почему «сыпятся» новые автомобили?

Моторчик барахлит

Новые автомобили, по идее, должны ломаться как можно реже в гарантийный период, ведь их ремонт невыгоден самим производителям. Однако каждый пятый российский автовладелец сталкивается с поломками своей машины уже в первый год эксплуатации, выяснили эксперты агентства «Автостат». Согласно данным социологического исследования, чаще всего «детские болезни» возникают у отечественных автомобилей — об этом заявили аж 34,5% обладателей годовалых Лад и УАЗов. Тем не менее спрос на продукцию российского автопрома остается стабильным, а в последнее время даже растет.

Вместе с тем за последние несколько лет отечественными автопроизводителями было выпущено несколько новых моделей, которые по своим потребительским характеристикам ничем не уступают конкурентам-иномаркам в данном ценовом сегменте, добавляет аналитик ГК «Автомир» Алексей Кузьмич. Также была переработана гарантийная политика, увеличился срок гарантии на большинство узлов и агрегатов как по времени использования, так и по пробегу.

По данным опроса, наиболее проблемным в российских машинах в первый год эксплуатации является двигатель — с его неисправностями сталкивался каждый пятый автовладелец (20,6%). Стоит при этом отметить, что чаще всего на мотор жаловались именно потребители продукции отечественного автопрома, тогда как у иномарок, в том числе «китайцев», наиболее распространенными являются поломки электрооборудования. У отечественных же автомобилей они возникали в 14,7% случаев, чуть реже ломается трансмиссия — 13,2%. Ремонт тормозной системы приходилось делать у 5,9% российских машин, и лишь 4,4% респондентов обращались в сервисный центр из-за проблем с системой охлаждения.

Любопытно, что статистика аукциона CarPrice подтверждает существующую среди автолюбителей легенду о том, что отечественная машина возрастом полгода-год стоит дороже, чем аналогичный новый. Директор по продукту CarPrice Роман Абрамов объясняет это так: на заводе в автомобиле забывают закрутить гайки стеклоподъемников, патрубки системы охлаждения, устанавливают некоторое количество бракованных деталей. Далее его первый хозяин устраняет все эти недостатки, и автомобиль становится лучше нового. «При поломке двигателя или коробки передач владелец непременно обращается в сервис и меняет их по гарантии, так как ремонт за свой счет стоит очень дорого. В случае неисправностей проводки, а также замены расходников по тормозам и трубок системы охлаждения — их проще сделать самостоятельно и забыть, чем ругаться с дилером. Кроме того, часто такие расходники в гарантию не включены. На самом же деле поломок мелких деталей в разы больше», — отмечает эксперт.

На АВТОВАЗе не стали комментировать данные опроса о поломках, равно как и раскрывать собственную статистику гарантийных обращений. В пресс-центре предприятия лишь заявили, что работы по повышению качества, надежности и безопасности автомобилей Lada ведутся постоянно.

Ржавая электроника

По словам Евгения Гришкевича, автомобили из Поднебесной оказались качественней российских, поскольку китайские инженеры при проектировании своих машин брали за образец самые надежные японские и европейские модели, применяя в них простые и проверенные временем технические решения. К тому же качество сборки китайских авто с годами улучшается.

Самым больным местом у «китайцев» в первый год эксплуатации оказалось электрооборудование, которое выходит из строя гораздо чаще, чем на других машинах, — в 41% случаев. Неисправности двигателя и трансмиссии были у 12,1% и 10,6% «китайцев» соответственно. Проблемами с подвеской страдают 4,5% таких машин, а с рулевым управлением — 3%.

«Значительная часть электрооборудования автомобиля служит для комфорта и не является критичной с точки зрения безопасной эксплуатации. Возможно, китайские производители пытаются экономить на качестве таких узлов», — рассуждает Дмитрий Лукашов.

В свою очередь, в компании «Дунфэн Моторс Рус» отмечают, что в современных машинах стало гораздо больше различных электронных компонентов и систем, что влечет за собой увеличение количества электродеталей в автомобилях. Показательно, что наиболее распространенная поломка электрооборудования на моделях DFM — это электромотор привода люка.

А вот статистика CarPrice показывает, что основная проблема, с которой сталкиваются владельцы китайских машин старше трех-пяти лет, — это коррозия кузова, в том числе сквозная почти в 100% случаев. Насколько актуальна эта проблема для свежих китайских автомобилей, станет понятно через несколько лет.

Нормы на ремонт автомобилей. Стоит ли пользоваться?

Учет трудоемкости и времени ремонтных работ для автосервиса позволяет автоматизировать бизнес-процессы предприятия и стандартизировать качество предоставляемых услуг. Одним из инструментов контроля и аналитики СТО считаются нормы времени.В статье разберем, что такое нормо-часы на ремонт автомобилей и для чего требуется их расчет. Почему это важно — читайте далее.

Нормы времени на ремонт автомобилей — это единица измерения трудозатрат, необходимых для выполнения технического обслуживания транспортного средства. Автонормы позволяют стандартизировать ремонт и ТО автомобиля, а также оптимизировать работу СТО. Среди преимуществ расчета нормо-часов для автосервиса:

- Определение реальной нагрузки на автосервис — показатель позволяет оценить уровень текущей нагрузки СТО, время, необходимое для освобождения бокса, скорость труда специалистов. Это упрощает проведение аналитики и позволяет оптимизировать электронную очередь клиентов в автосервисе.

- Учет рабочего времени автомехаников — нормоконтроль регламентирует каждое действие специалистов СТО, что позволяет оптимизировать рабочий процесс, предупредить вероятность саботажа и малоэффективной работы сотрудников.

- Планирование доходности предприятия — нормы времени позволяют определить прибыльность автосервиса и оптимизировать издержки рабочего процесса. Нормоконтроль учитывает сложность ремонта и уровень износа каждого агрегатного узла конкретной марки автомобиля, Что позволяет при просчитать расходы каждого ремонтного случая, а также определить прибыль предприятия.

- Сокращение количества обрабатываемой документации — для мультибрендовых СТО переход на нормо-час позволяет сэкономить на расходах, используемых для внутреннего документооборота. Нормо-час сокращает объем прейскуранта, упрощает обработку заказ-нарядов и выдачу чеков.

- Упрощение бухгалтерского учета — при переходе станции технического обслуживания на работу по нормо-часам фиксируется стоимость 1 часа труда каждого специалиста. Это сокращает объем расчетов для бухгалтера, а также упрощает формирование отчетной статистики.

Стандартизация и учет нормо-часов обеспечивают стабильность и постоянство качества предоставляемых услуг автосервисом. Перевод СТО на учет рабочего времени по нормо-часам позволяет оптимизировать большинство рутинных процессов и упростить подсчет трудоемкости и стоимости работы.

Переход с фиксируемой стоимости услуг на учет нормо-часов — важный шаг при развитии автосервиса и масштабировании компании. Использование норм времени необходимо для оптимизации внутренних бизнес-процессов предприятия и благоприятно отражается на конечном качестве услуг СТО.

Учет нормо-часа технического обслуживания для легковых автомобилей будет полезен в следующих случаях:

- Автомобиль используется для коммерческой деятельности — расчет стоимости позволит узнать, сколько транспортное средство будет находиться на СТО, что сокращает возможные издержки и убытки. Владелец транспорта знает, как долго будет производиться ремонт и когда можно будет вернуться к работе.

- Обслуживание автопарка проводится собственными силами — часто большие организации имеют в штате личных механиков, производящих ремонт и ТО служебных автомобилей. Учет нормо-часов поможет оценить эффективность сотрудников и определить рентабельность содержания собственного отдела мастеров.

- Транспорт отдается на сложный или долгий ремонт подрядчикам — работы по нормо-часам предполагают быстрый расчет и сверку перечня услуг, предоставляемых подрядчиками. Это предупреждает появление возможных издержек и фиксирует стоимость предоставляемых услуг.

- Планируется автоматизация и масштабирование бизнеса — нормы необходимы для стандартизации и оптимизации рабочего процесса, а также при открытии сети СТО или при продаже франшизы. Единый контроль и учет гарантируют качество предоставляемых услуг и упрощают управление автосервисом.

Для физических лиц учет нормы времени на ремонт и обслуживание автомобилей особой пользы не принесет — параметр сугубо коммерческий и ориентирован больше для работников и владельцев СТО. Однако показатель позволяет оценить добросовестность СТО и определить корректность ценообразования на услуги в заказ-наряде.

Нормы времени технического обслуживания автомобилей рассчитываются индивидуально для каждой модели. На расчет показателя влияют следующие факторы:

- Техническое состояние детали — на показатель влияет степень износа и выработки запчасти и сопутствующих комплектующих, которые требуется демонтировать для ремонта каждого узла. Это позволяет скорректировать время и стоимость работ, необходимых для обслуживания старых и подержанных автомобилей.

- Конструктивная сложность узла — нормо-час регламентирует все технологические операции, необходимые для ремонта или ТО транспортного средства с поправкой на технологичность автосервиса и квалификацию механиков. Это определяет объем работ, требуемых для диагностики, обслуживания и сборочно-разборочных процедур.

- Особенности кузова автомобиля — геометрия кузова во многом определяет сложность доступа к конкретному узлу, что позволяет сделать поправки на сложность и объем работы каждого специалиста. Это предупреждает издержки, которые могут возникнуть из-за несоответствия времени ремонта для одинаковых моделей в разных типах кузова, с отличающимся навесным оборудованием и т. д.

- Функциональное оснащение — технологичность и комплектация автомобиля усложняет его диагностику и обслуживание. Нормоконтроль позволяет стандартизировать рабочий процесс автосервиса и регламентировать все моменты при предоставлении дополнительных и сопутствующих услуг.

- Сложность доставки комплектующих для ТО — в стоимость нормо-часа закладываются все транспортные издержки, необходимые для обслуживания автомобиля комплектующими автосервиса. Это удобно для клиента и позволяет оптимизировать расчет расходов автосервиса, связанных с заказом и хранением комплектующих.

Кроме того, на данный показатель также влияет время, необходимое для приемки и получения инструмента и материалов на СТО, обслуживание рабочего места каждого специалиста и личные нужды сотрудников.Подобные издержки автосервис вносит уже лично в расчетные нормо-часы, рекомендуемые заводом-производителем автомобильного бренда. Именно из-за этого стоимость нормо-часа отличается в зависимости от автосервиса.Исходя из всех факторов рассчитывается стоимость норма-часа на ремонт авто, а также стоимость обслуживания или замены каждого узла. Расчет нормо-часа позволяет полностью контролировать рабочий процесс автосервиса, а также исключить риск завышения или занижения цен на работу. Установка программы, учитывающей нормо-часы, позволяет выиграть и СТО и клиентам.

Для удобного расчета разработали программу, полностью учитывающую специфику ремонта и ТО каждой марки автомобиля. Нормы времени для расчета стоимости ремонта автомобиля от АвтоДилер предусматривают:

- Поиск по базе нормо-часов — программа включает полный каталог легковых и грузовых автомобилей. Для удобства пользователей все данные отсортированы по маркам, а там по актуальности внесенной информации.

- Быстрый расчет стоимости — встроенный модуль калькуляции позволяет быстро рассчитать стоимость услуг и оформить заказ-наряд. Это облегчает ведение внутреннего документооборота и позволяет производить предварительный расчет для клиентов.

- Расчет сопутствующих товаров — система упрощает учет комплектующих, хранимых на складе СТО, все используемые запчасти можно сразу прикреплять к заказ-наряду.

- Расчет фиксированного и комплексного ремонта — продукт позволяет создавать собственные перечни услуг, что ускоряет учет регламентных и массовых работ. В результате оформление пакетных ТО или крупного ремонта значительно ускоряется, что экономит время клиента.

- Регулярное обновление базы данных — в рамках действующей лицензии все пользователи получают бесплатные обновления, в которых корректируется база нормо-часов актуальными данными.

Функционал программного обеспечения позволяет добавлять свои нормо-часы в индивидуальную базу данных, благодаря чему сервис можно адаптировать под конкретную СТО.

АвтоДилер является официальным лицензионным партнером TecAlliance. Для расчетов времени используются база TecRMI, что гарантирует точность и достоверность предоставляемых данных. Кроме того, при подсчетах нормо-часов учитываются рекомендации официальных производителей автотранспорта и автокомплектующих.

Программа поддерживает синхронизацию данных с другими продуктами АвтоДилер, а также возможность экспорта таблиц в 1С. Для удобной работы с софтом предусмотрено наличие онлайн-справочника, а также коробочной версии программы расчета нормо-часов автосервиса. Продукт предусматривает добавление любого количества пользователей в систему, а также предоставление бесплатной техподдержки и обновления в рамках действующей лицензии.

Скачать программу по учету норм времени для СТО от Автодилер можно на официальном сайте разработчика. Компания предлагает бесплатную демоверсию, которая поможет протестировать функционал и оценить возможности продукта.

Учет времени работы мастеров на СТО позволяет стандартизировать производственный процесс и получить полный контроль над персоналом. Для учета и анализа рабочего процесса автосервиса используются нормы времени на ремонт легковых автомобилей — показатель трудоемкости и временных затрат, необходимых для выполнения одной операции. В рамках статьи разберем для чего же нужны данные нормативы и как их правильно рассчитывать.

Нормы времени для СТО определяются количеством и сложностью выполняемых операций, необходимых для ремонта, обслуживания или замены детали. Нормо-час приравнивается к одному астрономическому часу и обозначает объем работ, выполняемых 1 мастером. На расчет нормы времени по работам с легковыми автомобилями влияют:

- Тип кузова и трудность доступа к ремонтному узлу.

- Конструктивная или техническая сложность узла или детали.

- Степень выработки и износа детали, определяется возрастом или пробегом автомобиля.

Нормативы времени ремонта авто определяются заводом-производителем, однако могут быть скорректированы автосервисом исходя из технических возможностей СТО. Показатель отражает лишь рекомендованное время, требуемое для выполнения конкретной операции, однако упрощает управление компанией, оптимизируя большинство бизнес-процессов.

Использование норм времени на ремонт автомобилей упрощает контроль рабочего процесса на СТО, исключая большинство рутинных моментов. Наличие таблицы нормо-часов ремонта автомобилей обеспечивает:

- Ускоренное формирование заказ-наряда для клиента.

- Быстрый расчет предварительной стоимости услуги.

- Контроль и анализ эффективности работы каждого сотрудника.

- Оценивание уровня загрузки сервиса и планирование его доходности.

- Регламентирование рабочего процесса для всех сотрудником СТО, филиалов компании.

Таким образом переход на работу по нормативам позволяет стандартизировать предоставляемые услуги на СТО, что ускоряет рост компании, а также подготавливает предприятие к масштабированию и автоматизации. Переход на нормативы рационален практически на каждом этапе жизненного цикла СТО:

- Компания вырастает с гаражного сервиса и занимает отдельный бокс — нормативы помогут понять как должен работать бизнес в целом, как регламентировать действия сотрудников и как исключить слабые места внутри автосервиса.

- Сервис расширяет список услуг — данные упрощают оборот документации, расчет заработной платы и учет рабочего времени персонала, а также планирование загрузки и доходности предприятия.

- Предприятие расширяется до двух или более точек — нормативы стандартизируют рабочие процессы во всех филиалах компании и упрощают ведение бухгалтерии, составление сводных отчетов.

- Бренд развивается до крупной сети или продажи франшиз — данные норм регулируют рабочие аспекты для франчайзи и позволяют обеспечить постоянство качества и ценообразование каждой услуги, независимо местоположения автосервиса.

Организация рабочего процесса по стандартизированным нормо-часам выгодна для автосервиса на любой стадии развития. После внедрения упрощается ведение документооборота, статистика и анализ, увеличивается конверсия автосервиса и предупреждает риск саботажа со стороны сотрудников.

Самостоятельный расчет норм времени не позволяет полностью учесть все нюансы при обслуживании транспортного средства. Разберем основные проблемы, которые могут привести к отклонению графика СТО от стандартизированных нормо-часов.

- Отсутствие учета коэффициента износа — типовые нормативы времени на ремонт автомобилей рассчитаны на модели с небольшим пробегом, недавно сошедших с производственного конвейера. По мере увеличения пробега используется коэффициент износа, учитывающий временные потери при работе со старыми машинами. Закисший крепеж, очистка и дефектовка деталей, замена сопутствующих комплектующих — все это учитывается данным коэффициентом.

- Отсутствие учета наличия комплектующих на складе — данный параметр учитывает время доставки запчастей со склада автосервиса, их распаковку и подгонку. Кроме того, показатель также необходим для подсчета экономических издержек при хранении деталей для ТО на складе, которые косвенно влияют на стоимость нормо-часа СТО.

- Отсутствие подсчетов межремонтного времени — при комплексном или фиксированном ремонте также должно учитываться время на сборно-разборочные работы и транспортировку автомобиля между цехами станции технического обслуживания. Для этого закладывается продолжительность межремонтных операций в таблицу с нормативами или используется повышающий коэффициент. В противном случае продолжительность нормо-часа автосервиса будет отличаться от астрономического часа.

- Отсутствие учета личного времени рабочего — по трудовому кодексу РФ мастерам СТО требуется наличие перерыва в течение рабочего дня. Данный параметр определяет потери рабочего времени на личные нужны рабочего и позволяет скорректировать расчеты при загрузке автосервиса.

- Отсутствие учета технологического фактора — при работе с нормативами также требуется учитывать степень подготовки мастеров и уровень укомплектованности автосервиса. Типовые автонормы предполагают наличие практически стерильных условий для работы и не учитывают возможное отсутствие специнструмента или другие особенности сервиса.

Исключить большинство ошибок поможет приобретение программы или таблиц с уже рассчитанными нормативами для нужных марок автотранспорта.

Нормо-час обслуживания грузового автотранспорта отличается от нормативов, составленных для легковых машин, что объясняется повышенной сложностью и трудоемкостью проводимых работ. Основное различие нормо-часов на ремонт грузовых автомобилей от нормативов для легкового транспорта заключается в повышенной трудоемкости рабочего процесса. В статье определим от чего зависят коэффициенты на нормативы времени по ремонту грузового транспорта и в чем их практическая значимость.

Помимо параметров, учитывающихся при работе с легковыми автомобилями, к грузовой технике также прилагаются коэффициенты с поправками на сложность обслуживания крупногабаритных машин. В нормах времени на обслуживание грузовых автомобилей также учитываются:

- Парковка и подготовка грузового транспорта к ремонтным работам.

- Подготовка оборудования и специнструмента, необходимого для работы.

- Демонтаж и разборка сопутствующих узлов автомобиля.

- Дефектовка и обслуживание агрегатной части транспортного средства.

Обслуживание более сложных и массивных деталей грузовой техники занимает больше рабочего времени мастеров, а также требует определенной квалификации. При наличии на станции техобслуживания нескольких ремонтных цехов в нормативы также закладывается транспортировка грузовика до места ремонта и предварительная подготовка автомобиля к рабочему процессу.При отсутствии специнструмента или должных навыков у мастеров на работу сервиса накладывается повышающих коэффициент, который сокращает стоимость человеко-часа, однако увеличивает продолжительность ремонта грузовика в целом. Приобретение профильного оборудования и инструмента наоборот приближает сервис к работе по расчетным показателям производителя — в этом случае норматив приравнивается к 1 астрономическому часу и отображает объем труда, выполняемого в течение 1 человеко-часа.

Грузовой транспорт в основном используется для коммерческой деятельности, где простой техники приводит к убыткам предпринимателя. Норма часы на грузовые автомобили позволяют определить общее время ремонтных работ и точную стоимость обслуживания.При работе по нормо-часам:

Забудьте про ресурс – думайте о надежности. Разговор по понятиям

Надежность, ресурс, ремонтопригодность… Довольно часто эти понятия путаются, подменяются, смешиваются, причем не только автолюбителями, но и теми, кто работает в сфере автомобильного бизнеса и сервиса. Что же, давайте разберемся, что к чему, желательно на понятных примерах и аналогиях.

Надежность – понятие комплексное

В иностранной и отечественной технической литературе можно встретить слегка различные в деталях, но общие по главному принципу формулировки понятия “надежность”. В любом случае это свойство объекта сохранять в установленных пределах (например, по времени) работоспособность в условиях системы технической эксплуатации. При этом надежность – понятие комплексное, оно включает в себя работоспособность, безотказность, ремонтопригодность, сохраняемость и долговечность. Некоторые из этих слов кажутся синонимами, но на самом деле разница есть.

Так, работоспособность – это состояние объекта выполнять заданные функции в установленных параметрах. А безотказность – свойство сохранять работоспособность без вынужденных перерывов определенное время (в случае с автомобилем – на протяжение определенного пробега). Но не путайте это с долговечностью – свойством сохранять работоспособность до предельного состояния объекта с учетом перерывов на техническое обслуживание и ремонт. Сильно утрируя, безотказность – это сколько автомобиль способен проработать до ТО или от ремонта до ремонта, а долговечность – сколько он протянет до отправки на свалку.

Вы скажете, что это, наверное, и есть ресурс. Но этот показатель долговечности, отражаемый в технической документации, в автомобильной сфере практически не применяется. Как правило, производители в открытом доступе не указывают, насколько рассчитан автомобиль или его основные узлы. Исключение составляют, например, детали привода ГРМ (скажем, каждые 60 тыс. км или 4 года). Но это пример назначенного ресурса, то есть определенного производителем интервала по времени или по пробегу, после которого деталь требует обязательной замены.

Еще один нюанс. Автомобиль – технически сложное изделие, состоящее из сотен узлов и десятков тысяч деталей. Соответственно общая надежность автомобиля зависит от надежности (и ее составляющих) всех этих компонентов. При этом далеко не каждая неисправность отдельной детали ведет к отказу – потере работоспособности узла в частности и автомобиля в целом.

Три кита надежности

Безусловно, составляющие надежности рассчитываются в процессе конструирования. Но это лишь первый кит. Второй – производство, а третий – эксплуатация. Если на небе сойдутся все звезды – выдержат все три кита. Но частенько бывает, что то один, то другой дает маху.

В качестве примера можно вспомнить злополучный двигатель 1.4 TSI ЕА111. Конструктивный просчет был в том, что цепь привода ГРМ оказалась слишком нежной и растягивалась уже при небольших пробегах. Подкачал и “производственный” кит – поставщик натяжителей цепи (по версии немцев именно в этом была проблема “перескока”). Наконец, провоцировала проблему перескока и эксплуатация, если владелец оставлял автомобиль с заглушенным мотором на передаче.

Вообще в случае с автомобилями эксплуатация – самое слабое звено (или, если хотите, самый нежный кит). Почему? Скажем, в авиации контрольные проверки, обслуживание, ремонты – все это проводится строго по регламенту, иначе никак (попытки “сэкономить” обычно заканчиваются авиакатастрофами, громкими разбирательствами и закрытием провинившихся авиакомпаний).

С автомобилями все иначе. Покинули они дилерские стены – и неизвестно, кто и как ездит, как обслуживает. Именно поэтому, отвечая на вопросы читателей о выборе подержанных автомобилей, мы всегда говорим, что надежность той или иной модели или модификации, конечно, стоит учитывать, но есть еще и техническое состояние конкретного экземпляра. То есть спустя 5-7 лет мы уже представляем, насколько справляются два первых кита (конструктивный и производственный), но как поведет себя третий (эксплуатационный) – это почти всегда рулетка.

Здесь в пример можно привести современные двигатели или автоматические коробки передач. Они надежны и с конструктивной точки зрения, и с производственной. Но эксплуатационная надежность будет высокой только при условии своевременного обслуживания – замены масла и фильтров. И бережного обращения с техникой.

И еще один момент. По мере эксплуатации, естественного износа и усталости материалов надежность снижается, вероятность отказов увеличивается. Кстати, отказом может считаться не только разрушение или деформация детали, но и нарушение регулировок, приводящее к прекращению работоспособности. Пример такой ситуации – переход роботизированной коробки в аварийный режим из-за невозможности адаптироваться к износу сцеплений.

“Потерянные” качества

Автолюбители сетуют, что автомобили нынче не те в части надежности. Журналисты с удовольствием подливают масла в огонь. Но повторимся: надежность – понятие комплексное, оно зависит от многих составляющих. И оценивается на основе анализа массива данных, статистических и не только. Даже пресловутые тесты надежности, публикуемые ADAC или Dekra, не отражают всех нюансов вопроса.

Общаясь с производителями компонентов и представителями автоконцернов, лично для себя я сделал вывод, что, например, с работоспособностью и безотказностью у современных систем и автомобилей как раз все очень неплохо. С долговечностью, пожалуй, хуже, но в том числе из-за пресловутого третьего кита надежности – эксплуатации.

И еще, конечно, ремонтопригодность. Под ней понимается приспособленность объекта к предупреждению, обнаружению и устранению отказов и неисправностей при помощи технического обслуживания и ремонта. Вы скажете, что с этим все стало намного хуже: моторы “одноразовые”, многие детали не ремонтируются, а меняются. С этой точки зрения ремонтопригодность отдельных узлов может считаться плохой.

С другой стороны, если мы говорим про автомобиль в целом, а также учитываем, что параметры ремонтопригодности – это не только стоимость ремонта, но и трудоемкость, а также скорость выполнения, то агрегатная замена не такое уж и зло. Замена ступицы в сборе куда быстрее и проще, нежели замена одного подшипника с его выпрессовкой-впрессовкой (а на старых машинах еще и с регулировкой зазора). И замена двигателя в сборе куда проще и надежнее, нежели капитальный ремонт. Опять же диагностика современного автомобиля достовернее, нежели моделей начала 1990-х (как с точки зрения конструкции, так и технического состояния – у старых машин уже возможны “блуждающие” ошибки из-за состояния проводки и контактов, состояния датчиков и т.д.).

Наш вердикт

Конечно, мы разобрали далеко не все понятия по теме, да и те, за которые взялись, рассмотрели в упрощенном виде – иначе рискуем утонуть в глубоком омуте технической теории. Но основные моменты, думается, теперь понятны. Надежность – понятие комплексное, основные ее составляющие – работоспособность, безотказность, долговечность, ремонтопригодность (есть и другие, но для понимания достаточно и этих). Надежность зависит от конструкции, производства и эксплуатации. При этом со временем она меняется, разумеется, не в лучшую сторону. Так что, какими бы ни были долговечность и ремонтопригодность, новое лучше старого. По определению. Конечно, если мы говорим про один и тот же узел, агрегат или автомобиль.

Где “болит”? Запчасти в базе объявлений Автобизнеса

Своевременное обслуживание автомобиля. Советы новичкам

Регулярное и своевременное обслуживание автомобиля – залог его долгой и исправной службы. Оно требует не только постоянного внимания, но и расходов. Но эти расходы не идут ни в какое сравнение с расходами, которые начнутся при поломке автомобиля. Если правильно ухаживать за автомобилем, можно не только избавиться от хлопот, но и сэкономить в долгосрочной перспективе.

Начнем по порядку. Самое главное в уходе за автомобилем – это плановое обслуживание. Не следует пугаться при слове «плановое», плановое обслуживание – это не ремонт внезапно сломавшегося автомобиля, это профилактические действия, направленные на предупреждение поломок.

Прежде чем «залезть» в подкапотное пространство – тщательно изучите руководство по эксплуатации своего автомобиля. Многие автолюбители игнорируют данную книжку, о чем вскоре жалеют.

Банально, данная инструкция может помочь вам разобраться в том, какую жидкость залить в тот или иной бачок и при этом ничего не перепутать. Также в ней указано, как часто необходимо менять моторное масло и всевозможные фильтры, а это не самые последние детали в вашем автомобиле.

Многие недооценивают важность проведения регламентных работ, связанных с автомобилем. Лучше потратить день на изучение инструкции, чем потом платить за дорогостоящий ремонт.

Впрочем, не всегда необходимо открывать капот для проведения определенных процедур перед поездкой.

Перед тем как сесть в автомобиль – обойдите его со всех сторон, осмотрите на наличие каких-либо механических повреждений. Далее, включите фары – должен работать как ближний, так и дальний свет. Обязательно должны быть в рабочем состоянии габаритные огни и стоп-сигналы.

Перед тем, как завести мотор, сядьте в машину и нажмите на педаль тормоза, если педаль не «проваливается» в пол, значит, ехать можно. По инструкции, перед каждой поездкой, необходимо проверять масло в моторе, уровень антифриза, масло в бочке ГУР, тормозную жидкость, жидкость в бочке омывателя.

Не забывайте проверять давление в шинах как минимум раз в месяц, желательно – чаще. Также следите за состоянием протектора резины, это весьма немаловажный аспект профилактики: при большом износе шин вероятность аварий возрастает в несколько раз. К тому же старая резина может постепенно привести к разбалансировке колес, что, в свою очередь, может сказаться на сохранности и работоспособности других агрегатов.

Вы можете не знать, как менять моторное масло, антифриз, тормозную жидкость, но вы должны знать, как проверить уровень оставшейся жидкости.

При недостатке масла, из-за масленого голодания детали КШМ (кривошипно-шатунный механизм) будут перегреваться. При нагреве металл расширяется, что приводит к заклиниванию поршневой группы, задирам на коленвале, обрыву шатуна и т.д. Таким образом двигатель выйдет из строя, что повлечет за собой его ремонт или даже замену.

При нехватке антифриза возможны перегревы КШМ, головки блока, самого блока цилиндров, что также будет способствовать выходу из строя двигателя и его капитальному ремонту.

Уровни жидкостей в каждом автомобиле разные, также различается и местоположение бачков для содержания этих самых жидкостей. Поэтому обратитесь к первому совету в данной статье и еще раз, но уже внимательней, изучите инструкцию по эксплуатации автомобиля.

Всегда следите за уровнем масла, для этого в автомобиле предусмотрен щуп, который «подскажет» вам, сколько масла осталось в двигателе. Стоит уделить особое внимание проверке масла на «чистоту».

Вы легко определите состояние масла – чистое оно или грязное. Эти знания помогут вам экономить достаточно большие деньги, хотя на первый взгляд непонятно – откуда такая экономия может взяться.

Если из-за проблем с маслом выйдет из строя двигатель, придется потратить очень много денег на его ремонт. Меняйте масло чаще, ваш автомобиль будет “доволен” – вот вам и экономия.

Следующий совет будет связан с приводными ремнями. Не стоит верить слухам, что приводные ремни меняются у всех автомобилей с одинаковой периодичностью. Для каждого автомобиля есть свой срок службы ремней. При ненадлежащем контроле за этой деталью, могут возникнуть серьёзные проблемы.

Такие проблемы очень сложно решить в полевых условиях – на большинстве современных автомобилей добраться до приводных ремней не просто. Придётся везти машину в автосервис, своим ходом она уже не доедет.

Если порвется приводной ремень, необходимо будет выложить весьма внушительную сумму за ремонт двигателя. При обрыве ремней на большинстве автомобилей гнет клапана. Если это происходит на высокой скорости – разбивает головку блока цилиндров. Все это ведет к капитальному ремонту двигателя. Неважно, какой сложности этот ремонт будет – траты в любом случае будут существенными. Периодичность замены ремней – вещь важная. Сроки их замены можно найти всё в той же инструкции по эксплуатации автомобиля.

Теперь стоит поговорить о салонном фильтре, ведь он пропускает через себя то, чем вы дышите. Своевременно меняйте салонный фильтр, ведь это ваше здоровье.

Как странно бы это не звучало, машина тоже “дышит”. Воздушный фильтр двигателя тоже нужно менять своевременно. Периодичность замены зависит от местности, в которой эксплуатируется автомобиль. Чем более загрязнена местность, тем чаще меняйте фильтр.

В заключение хотелось бы сказать, что свечи зажигания также требуют замены. При появлении на них нагара будет увеличиваться расход топлива. Меняйте свечи на новые как минимум каждые 15 000 км. В случае использования иридиевых или платиновых свечей – каждые 30-40 тысяч км.

Вот несколько простых рекомендаций, которые способны увеличить срок службы вашего автомобиля. Исправная машина – счастливый владелец!