Механическая коробка передач (МКПП) и ее предназначение

Большинство водителей не по наслышке знает, что такое механическая коробка передач. Очень часто можно услышать сокращенное название МКПП или простонародное – механика. Эта коробка представляет собой сложный механизм, преобразующий механическую энергию в движение. Благодаря ей автомобиль может изменять скорость и направление своего движения, а также крутящие моменты и силу.

Виды и типы механической коробки

Существует своя классификация МКПП. Рассмотрим все подробнее. По способу зацепления коробки можно разделить на:

- зубчатые цилиндрические передачи. Обладают такими плюсами, как надежная работа, долгий срок службы. В свою очередь, они могут быть шевронными, косо- и прямозубчатыми. Прямозубые просты в изготовлении, но доставляют немалый шум при работе. Все это приводит к быстрому износу. Косозубчатые отличаются особой плавностью при переключении, незначительным шумом и высокими рабочими характеристиками. Шевронные передачи особенно плавны в работе;

- конические передачи. У них пересекаются оси входного и выходного вала, что позволяет изменять направление кинетической энергии;

- червячные. Обладают низким КПД, но высоким передаточным числом;

- волновые. Являются износостойкими с высоким числом передачи;

- цепные;

- винтовые.

По трению механическая коробка переключения передач бывает: ременная и фрикционная.

Назначение МКПП

Механическая КПП предназначена для изменения крутящего момента. Своим названием она обязана механическому способу переключения скоростей (передач). Эта коробка по классификации относится к ступенчатым, так как изменения происходят по ступеням. А ступенью, в свою очередь, обозначается пара шестерней. Каждая такая пара имеет свое передаточное число.

Для механической коробки передач характерно следующее количество ступеней:

- 4-ступенчатая МКПП

- 5-ступенчатая МКПП

- 6-ступенчатая МКПП

- выше.

Широкое распространение получила 5-ступенчатая КПП, которая установлена почти на все ВАЗы, даже на тюнингованных ВАЗ 2109 также стоит механика. Каждая механическая КПП имеет свою конструкцию. Наиболее широко распространены двух- и трехвальная КПП. Последняя чаще всего используется в заднеприводных машинах, а первая – на переднеприводных коробках. Каждая из них имеет существенные отличия.

Устройство и принцип действия трехвальной МКПП

В своем составе такая МКПП имеет следующие составляющие. Это ведущий вал и его шестерня, промежуточный вал и его шестерни, ведомы вал и его шестерни, синхронизатор коробки передач, механизм для реализации переключения и корпус.

Эта коробка передач работает следующим образом. При нейтральном положении рычага передача крутящего момента не происходит. Как только рычаг начинают перемещать, то начинает двигаться и муфта синхронизатора. Синхронизатор КПП позволяет синхронизировать скорости ведомого вала и его шестерни. Как только достигается нужное значение, то зубцы муфты и шестерни сцепляются и замирают.

Начинается передача крутящего момента на двигатель, а затем от него на ведущие колеса авто. При этом передаточное число равно заданному числу. Такая коробка может также реализовывать задний ход. Это достигается путем использования промежуточного вала и его шестерни, движение которых происходит в обратную сторону. Эта шестерня имеет отдельную ось.

Устройство и принцип действия двухвальной МКПП

Данная коробка передач имеет следующую конструкцию. Она состоит из таких элементов, как ведущий вал и шестерня, ведомый вал и шестерня, муфта синхронизатора, дифференциал и главная передача, а также корпуса и механизма для реализации переключения.

Принцип работы механической коробки передач несложен и во многих чертах похож на работу трехвальной коробки передач. Отличительной же чертой является работа механизма по реализации переключения передач. Рычаг при такой коробке может двигаться вдоль и поперек. Когда рычаг начинает двигаться поперек, то усилие переходит на трос. А он передает действие на трос по выбору нужной передачи. Происходит поворот вокруг оси и выбор заданной передачи.

Если затем происходит движение рычага вдоль, то усилие переходит на трос передач и далее на рычаг передач. Этот рычаг перемещает шток по горизонтали, и соответствующая вилка перемещает нужную муфту синхронизатора. Муфта, в свою очередь, блокирует движение шестерней. Таким образом, происходит передача крутящего момента через двигатель на ведущие колеса автомобиля.

Плюсы авто с МКПП

Автомобиль, оснащенный МКПП, имеет свои плюсы:

- происходит экономный расход топлива;

- машина быстрее набирает скорость в начале движения;

- такая КПП понравится любителям спортивной езды;

- позволяет осуществлять торможение на передаче.

Однако стоит учитывать, что механика сложнее в управлении и требует определенных навыков. При плавной работе со сцеплением, автомобиль будет также ехать. Требует наибольших умений трогание с места. Здесь нужно умело использовать сцепление и газ. Но владельцы серьезных тюнингованных шестерок не парятся по этому поводу.

А вот наглядное видео, как работает механическая коробка передач:

Защитные покрытия для поршней и не только.

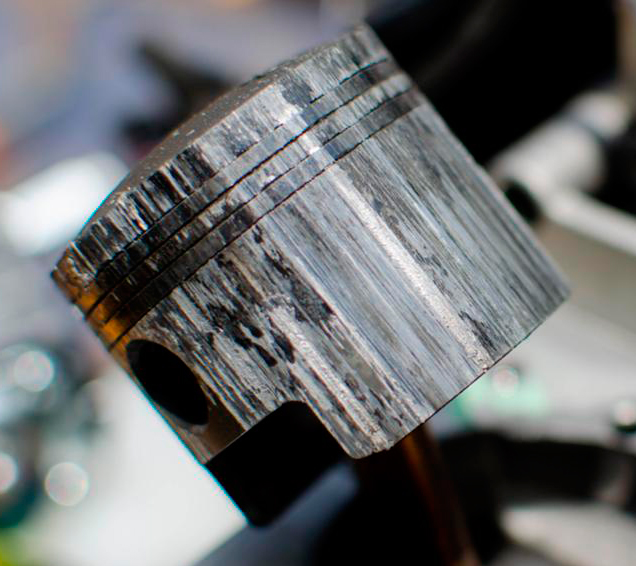

Наверное, самые ответственные и сильно нагруженные детали любого двигателя — это поршни. Они испытывают не только колосальные физические нагрузки, но и температурные. Но, самая неприятная сила, которая действует на поршни и приводит их к критическому износу- это сила трения, сила с которой борются все самые качественные и дорогие масла. Но, несмотря на высокое качество современных масел, пробег есть пробег и со временем поршни, какие бы не были качественные, всё равно изнашиваются и компрессия, а следовательно, и мощность падает.

Такая доступная цена у уникального препарата, может быть только в такой уникальной и сказочной стране как Россия

В современном мире существует такая наука, как трибология. Наука, изучающая процессы износа и трения. Совсем недавно трибологам удалось создать формулу препарата, который убивает сразу две проблемы: проблему трения и проблему восстановления диаметра поршня. Вторая проблема возрастает очень остро, когда владелец импортного транспорта при износе штатной и качественной поршневой группы, сталкивается (при поиске новых деталей для замены) с продукцией таких сомнительных» фирм», что порой диву даёшься, как ещё эти «фирмы» льют поршни из алюминия от раскладушек и ложек, а не из свинца или олова. О кремниевых сплавах в составе поршней они и не догадываются. Но самое интересное, что с помощью данного препарата можно оставить штатные изношенные поршни и при этом вернуть мотору былую силу.

Необходимо, всего лишь, убрать расточкой цилиндра» бочку» и «овал» (как это правильно сделать можно почитать здесь, а так же вот тут), а затем, с помощью данного препарата, нарастить диаметр родного изношенного поршня. Как я уже говорил, одновременно мы убьём две проблемы : износ необходимого диаметра поршня и снизим трение поршня в цилиндре. Антизадирные препараты выпускают несколько зарубежных фирм и что самое радостное, так это то, что препарат нисколько не уступающий по качеству этим фирмам и, даже, превосходящий их по многим параметрам производит в России, в Питере компания «ВМПАВТО». Препарат «МС — 2000» и его немецкий аналог «Моликоте — Д — 10″ фирмы Дао Корнинг. Это сухое антизадирное покрытие, которое оберегает трущиеся поверхности за счёт графитизации поверхности поршня или изношенной заслонки карбюратора (любая деталь, которая подвижна и испытывает трение или изношена, и необходимо восстановить размер), стоит только нанести препарат на деталь с помощью кисти или пуливера для гравитекса( с увеличенным соплом). Если у кого то есть обычный распылитель для краски, но нет пуливера для гравитекса, то можно использовать и его, только советую сделать пасту более жидкой с помощью изопропилового спирта. Предприятие выпустило также и пластичную смазку МС-1000, о уникальных свойствах которой можно почитать вот здесь.

Кстати, многие солидные авторитетные фирмы, выпускающие поршни, такие ,например, как Mahle, Goetze, Elco-konig начали выпускать поршни, шестерни и подвижные детали карбюратора, уже изначально покрытые антизадирным составом на основе графита или тифлона, так как эти фирмы в своих заводских лабораториях убедились в большой эффективности антизадирных препаратов (паст). Способ нанесения очень прост: тщательно удалив нагар с поршня и обезжирив поршень ацетоном, закрываем донышко и канавки колец фольгой или скотчем (см. фото) , нагреваем поршень до температуры примерно 30 — 40 ° и наносим препарат краскопультом . Далее, понадобится обыкновенная духовка газовой плиты, выставленная на температуру 160 — 180 ° для немецкого препарата и 120 — 150 ° для российского, и при этой температуре сушим слой в течении двух часов. После этого, если понадобится, то наносим второй слой и повторяем процедуру. Кстати, преимущество российского препарата в том ,что он высыхает и при комнатной температуре уже через полчаса ( но для прочности, всё же, советую высушить при температуре 120 — 150 °, так и быстрей, и прочней), а немцу необходима только печка. В состав МС 2000, так же, входит дисульфид молибдена, как известно, антифрикционная присадка.

Кстати, многие солидные авторитетные фирмы, выпускающие поршни, такие ,например, как Mahle, Goetze, Elco-konig начали выпускать поршни, шестерни и подвижные детали карбюратора, уже изначально покрытые антизадирным составом на основе графита или тифлона, так как эти фирмы в своих заводских лабораториях убедились в большой эффективности антизадирных препаратов (паст). Способ нанесения очень прост: тщательно удалив нагар с поршня и обезжирив поршень ацетоном, закрываем донышко и канавки колец фольгой или скотчем (см. фото) , нагреваем поршень до температуры примерно 30 — 40 ° и наносим препарат краскопультом . Далее, понадобится обыкновенная духовка газовой плиты, выставленная на температуру 160 — 180 ° для немецкого препарата и 120 — 150 ° для российского, и при этой температуре сушим слой в течении двух часов. После этого, если понадобится, то наносим второй слой и повторяем процедуру. Кстати, преимущество российского препарата в том ,что он высыхает и при комнатной температуре уже через полчаса ( но для прочности, всё же, советую высушить при температуре 120 — 150 °, так и быстрей, и прочней), а немцу необходима только печка. В состав МС 2000, так же, входит дисульфид молибдена, как известно, антифрикционная присадка.

По внешнему виду и по свойствам обе смазки идентичны, обе чёрные ( наша с синим отливом), обе выдерживают температуру до 450 ° С и сохраняют свойства при этих температурах долгое время. Эти препараты снижают трение поршня в два раза и от этого, естественно, падает расход топлива ( 7 — 8 % ), и поршень с таким покрытием работает в пять раз дольше. Так же, обеспечивают безаварийную работу двигателя даже при перегреве и недостатке смазки. Эти препараты были испытаны в суровых условиях в лаборатории Московского автомеханического института — МГТУ «МАМИ». Кратко опишу эти суровые условия : оба покрытия увеличили время работы трущихся пар деталей до заклинивания в пять раз. Обычные поршни без покрытия в условиях недостаточной смазки сопротивлялись задиру и прихвату, примерно, 10 — 12 минут, а покрытые скользкими препаратами продержались без смазки 50 минут! И заметьте, что стендовые испытания двигателя всегда более щадящие, чем дорожные испытания, к тому же, двигатель был не водянка, а воздушного охлаждения- обычный оппозит от мотоцикла Урал( ИМЗ — 8. 103).

Кстати, повышение крутящего момента на 8 — 9 % ,начиная с зоны 3500 об / мин оказалось поболее с нашим составом, чем с немецким, а так же, расход топлива снизился больше с нашим препаратом ( 1 литр на 100 км.) При отключении вентиляторов, имитирующих воздушное охлаждение, начали ждать, когда произойдёт прихват поршня к цилиндру от перегрева. Без покрытия (обычные поршни) мотор продержался без охлаждения 13 минут. Пришлось поменять заклинившие поршни и повторить процедуру, но уже покрыв поршни скользкими препаратами. С МС — 2000 мотор продержался 20 минут, а с D — 10 около 18 минут. При вскрытии и осмотре перегретых поршней обнаружилось благотворное влияние твёрдых смазок в зоне экстремальных температур. При использовании нашего препарата на юбках поршней обнаружились протёртые площади в защитной смазке, причем, металл поршня пострадать не успел. При применении немецкого препарата протёртые площади немного больше, но поршень так же цел. С оригинальными и ничем непокрытыми поршнями случился температурный перебор — юбки поршней не просто задрало — они треснули. Делайте выводы.

Но, всё же, каковым бы не было испытание на стенде, оно не идёт ни в какое сравнение с трудностями наших дорог, на которых масляное голодание, ухудшение условий очистки масла и резко меняющиеся динамические и тепловые нагрузки на двигатель — обычное явление. Целое лето по Российским дорогам передвигались два Урала- ИМЗ 8.103 с покрытыми антизадирным составом поршнями. После 5000 км осеннее вскрытие показало, что натиры наблюдались только на поверхности защитных покрытий, износ так и не перешёл на металл поршня. И последнее : в отличае от присадок к маслу, эти препараты отлично работают и с двух и с четырёхтактными двигателями, и ими можно покрывать, в буквальном смысле, всё что движется и изнашивается от трения.

И напоследок хочу обрадовать многих, что совсем недавно было разработано новейшее покрытие не только для поршней, но и цилиндров, которое превосходит по многим параметрам самое твёрдое некасилевое покрытие, которое наносится на алюминиевые цилиндры современных моторов, и технология эта экологически чиста. Подробнее об этом читаем в этой статье. Удачи всем!

Типы поршней

Поршень выполняет ряд важных функций:

- обеспечивает передачу механических усилий на шатун;

- отвечает за герметизацию камеры сгорания топлива;

- обеспечивает своевременный отвод избытка тепла из камеры сгорания

Работа поршня проходит в сложных и во многом опасных условиях – при повышенных температурных режимах и усиленных нагрузках, поэтому особенно важно, чтобы поршни для двигателей отличались эффективностью, надежностью и износостойкостью. Именно поэтому для их производства используются легкие, но сверхпрочные материалы – термостойкие алюминиевые или стальные сплавы. Поршни изготавливаются двумя методами – литьем или штамповкой.

Что такое поршень двигателя, и принцип работы

Большинство автолюбителей знают, как работает двигатель внутреннего сгорания. Химическая энергия, содержащаяся в топливе, питающем двигатель (дизельное топливо, бензин и т. д.), преобразуется в механическую и тепловую энергию в процессе сгорания. При этом в камере сгорания образуются газы высокой температуры и давления, которые воздействуют на головку поршня. Они заставляют его перемещаться к нижней мертвой точке (рабочий ход).

В четырехтактных двигателях описанный процесс происходит поочередно. В результате поршневая пара 1—3 находится в нижней мертвой точке, а поршневая пара 2—4 — в верхней мертвой точке (она воспламеняется, сжигает топливно-воздушную смесь и толкает ее к нижней мертвой точке).

Экстремальные условия обуславливают материал изготовления поршней

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

- высокую механическую прочность;

- хорошую теплопроводность;

- малую плотность;

- незначительный коэффициент линейного расширения, антифрикционные свойства;

- хорошую коррозионную устойчивость.

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали. Поршни могут быть:

- литыми;

- коваными.

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

Конструкция поршня

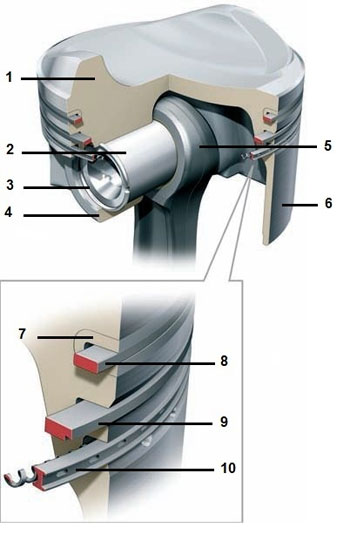

Поршень двигателя имеет достаточно простую конструкцию, которая состоит из следующих деталей:

- Головка поршня ДВС

- Поршневой палец

- Кольцо стопорное

- Бобышка

- Шатун

- Юбка

- Стальная вставка

- Компрессионное кольцо первое

- Компрессионное кольцо второе

- Маслосъемное кольцо

Конструктивные особенности поршня в большинстве случаев зависят от типа двигателя, формы его камеры сгорания и типа топлива, которое используется.

Днище

Днище может иметь различную форму в зависимости от выполняемых им функций – плоскую, вогнутую и выпуклую. Вогнутая форма днища обеспечивает более эффективную работу камеры сгорания, однако это способствует большему образованию отложений при сгорании топлива. Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Поршневые кольца

Ниже днища расположены специальные канавки (борозды) для установки поршневых колец. Расстояние от днища до первого компрессионного кольца носит название огневого пояса.

Поршневые кольца отвечают за надежное соединение цилиндра и поршня. Они обеспечивают надежную герметичность за счет плотного прилегания к стенкам цилиндра, что сопровождается напряженным процессом трения. Для снижения трения используется моторное масло. Для изготовления поршневых колец применяется чугунный сплав.

Количество поршневых колец, которое может быть установлено в поршне зависит от типа используемого двигателя и его назначения. Зачастую устанавливаются системы с одним маслосъемным кольцом и двумя компрессионными кольцами (первым и вторым).

ТИПЫ ПОРШНЕЙ

В двигателях внутреннего сгорания применяется два типа поршней, различающихся по конструктивному устройству – цельные и составные.

Цельные детали изготавливаются путем литья с последующей механической обработкой. В процессе литья из металла создается заготовка, которой придается общая форма детали. Далее на металлообрабатывающих станках в полученной заготовке обрабатываются рабочие поверхности, нарезаются канавки под кольца, проделываются технологические отверстия и углубления.

В составных элементах головка и юбка разделены, и в единую конструкцию они собираются в процессе установки на двигатель. Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под поршневой палец в юбке, на головке имеются специальные проушины.

Достоинство составных поршней — возможность комбинирования материалов изготовления, что повышает эксплуатационные качества детали.

Отвод излишков тепла от поршня

Наряду со значительными механическими нагрузками поршень также подвергается негативному воздействию экстремально высоких температур. Тепло от поршневой группы отводится:

- системой охлаждения от стенок цилиндра;

- внутренней полостью поршня, далее — поршневым пальцем и шатуном, а также маслом, циркулирующим в системе смазки;

- частично холодной топливовоздушной смесью, подаваемой в цилиндры.

С внутренней поверхности поршня его охлаждение осуществляется с помощью:

- разбрызгивания масла через специальную форсунку или отверстие в шатуне;

- масляного тумана в полости цилиндра;

- впрыскивания масла в зону колец, в специальный канал;

- циркуляции масла в головке поршня по трубчатому змеевику.

Маслосъемное кольцо и компрессионные кольца

Маслосъемное кольцо обеспечивает своевременное устранение излишков масла с внутренних стенок цилиндра, а компрессионные кольца – предотвращают попадания газов в картер.

Компрессионное кольцо, расположенное первым, принимает большую часть инерционных нагрузок при работе поршня.

Для уменьшения нагрузок во многих двигателях в кольцевой канавке устанавливается стальная вставка, увеличивающая прочность и степень сжатия кольца. Кольца компрессионного типа могут быть выполнены в форме трапеции, бочки, конуса, с вырезом.

Маслосъемное кольцо в большинстве случаев оснащено множеством отверстий для дренажа масла, иногда – пружинным расширителем.

Поршневой палец

Это трубчатая деталь, которая отвечает за надежное соединение поршня с шатуном. Изготавливается из стального сплава. При установке поршневого пальца в бобышках, он плотно закрепляется специальными стопорными кольцами.

Поршень, поршневой палец и кольца вместе создают так называемую поршневую группу двигателя.

Направляющая часть поршневого устройства, которая может быть выполнена в форме конуса или бочки. Юбка поршня оснащается двумя бобышками для соединения с поршневым пальцем.

Для уменьшения потерь при трении, на поверхность юбки наносится тонкий слой антифрикционного вещества (зачастую используется графит или дисульфид молибдена). Нижняя часть юбки оснащена маслосъемным кольцом.

Обязательный процесс работы поршневого устройства – это его охлаждение, которое может быть осуществлено следующими методами:

- разбрызгиванием масла через отверстия в шатуне или форсункой;

- движением масла по змеевику в поршневой головке;

- подачей масла в область колец через кольцевой канал;

- масляным туманом

Уплотняющая часть

Уплотняющая часть и днище соединяются в форме головки поршня. В этой части устройства расположены кольца поршня – маслосъемное и компрессионные. Каналы для колец имеют небольшие отверстия, через которые отработанное масло попадает на поршень, а затем стекает в картер двигателя.

В целом поршень двигателя внутреннего сгорания является одной из самых тяжело нагруженных деталей, который подвергается сильным динамическим и одновременно тепловым воздействиям. Это накладывает повышенные требования как к материалам, используемым в производстве поршней, так и к качеству их изготовления.

Выхлопная система: описание,фото,назначение,тюнинг

Как провести замену поршневых колец своими руками?

Самостоятельная замена тормозных колодок и тормозных дисков

Типы поршней

Не буду растягивать вступление, кратко расскажу, о чем будет этот большой пост. И так речь идет о типах поршней, четырех тактные бензиновые, дизельные и двух тактные, Основная задача всех рассмотренных типов поршней, это контролировать тепловое расширение и противостоять определенной нагрузке, ниже разберемся как это решается.

Поршни для четырехтактных бензиновых двигателей

В современных бензиновых двигателях используют поршни с симметричной или асимметричной юбкой с различной толщиной днища и юбки поршня.

Поршни управляемого расширения

Поршни с кольцевой вставкой, которая управляет тепловым расширением. Вставки выполнены из серого чугуна. Главная цель этого кольца уменьшить тепловое расширение алюминиевого сплава поршня, так как чугун имеет относительно небольшое расширение и малую теплопроводность, вставка тем самым сдерживает металл сохраняя форму. Производство таких поршней более затратное, соответственно и выше цена готового продукта. Основной недостаток, это невозможность изготовления кованного поршня, так необходимого для турбированых двигателей, большая масса поршня. Такой тип поршней больше уходит в далекое прошлое.

Авто термические поршни

Авто термические поршни, имеют разделение(пропил) между кольцевым поясом и юбкой в канавке маслосъемного кольца, юбка держится в районе бобышек. Это позволяет снизить теплопередачу от кольцевого пояса поршня к его юбке, тем самым достигается более стабильная форма юбки. Стальная вставка в районе бобышек, контролирует тепловое расширение и увеличивает прочность. Такие поршни не способны выдерживать огромные нагрузки из-за «пропила», в работе отличаются низким шумом и относятся к более современным типам.

Поршни Autothermatik

Действуют по такому же принципу, как и авто термические поршни, но не имеют пропила в маслосъемной канавке. Так же имеют стальные пластины в районе бобышек. Более прочные из-за целостности кольцевого пояса и юбки, лучше выдерживают боковые нагрузки по сравнению с первым вариантом. Применяются как в бензиновых, так и частично в дизельных двигателях.

Поршни Duotherm

Чем- то похожи на авто термические, но вместо пропила в юбке имеют стальную вставку по всему диаметру. Таким образом ограничивая температурный переход от кольцевого пояса к юбке и контролирую форму по всей окружности.

Поршни с перегородками

Этот тип поршней имеет большой холодильник и узкую часто овальную форму юбки. Поршень спроектирован так что при тепловом расширении он меняет свою форму из овальной в правильную круглую.

В дополнение к такому типу поршней еще есть вариант со скошенной юбкой к вершине поршня. имеет более широкую часть юбки снизу сужаясь к кольцевому поясу.

У поршней для двигателей с очень высокой выходной мощностью (больше, чем 100 кВт/л) может быть выполнен охлаждающий канал.

Поршни EVOTEC®

Самый большой потенциал для того, чтобы уменьшить поршневую массу в четырехтактных бензиновых двигателях несут в себе поршни EVOTEC®, в котором прежде всего стоит отметить трапециевидные поддержки бобышек, что позволяет расположить палец особенно глубоко, близко к днищу, сократив всю длину и массу поршня. В посте Масса поршня мы уже говорили о достоинстве такого расположения пальца. Такое расположение стенок юбки позволяет очень хорошо усилить верхнюю часть бобышек имея небольшую толщину перегородок и облегчить нижнюю выполнив поршень асимметричной формы. Юбка достаточно узкая и на краях имеет прочные перегородки, переходящие к бобышкам, это тоже является большим плюсом. Такая компоновка поршня очень хорошо препятствует боковым нагрузкам, мала вероятность деформации юбки, при этом толщина юбки намного меньше чем в обычном поршне, что тоже сокращает общий вес. На всем фоне отмеченных выше достоинств поршень значительно похудел, это позволяет сделать бобышки тоньше, так как инерционная нагрузка на нижние стенки бобышек стала меньше.

Кованные алюминиевые поршни

В двигателях с очень большими удельными нагрузками — такими как турбонадув или впрыск закиси азота используют кованные поршни. Преимуществом несомненно является прочность кованного алюминиевого сплава. Выдерживают более высокую температуру и лучше противостоят детонации. Из недостатков отмечается более высокая цена, невозможность применения некоторых технологий, например, некоторые из тех что описаны выше из-за технологического процесса изготовления.

Кованный поршень для Формулы 1

В следующем посте поговорим о поршнях для двухтактных и дизельных двигателей, где нагрузки и температуры еще больше. Поршни дизельных двигателей

JE Pistons в России. Защитные покрытия «заказных» поршней и их свойства.

На правах официального дилера JE PISTONS, мы рады представить Вам высококачественные кованые поршни американского производителя. Вся продукция JE на сегодняшний день представляет собой обновленную линейку Кованых Поршней серии FSR.

Наш опыт работы с компанией JE Pistons позволяет нам предлагать своим клиентам возможность прямого заказа кованых поршней по индивидуальным чертежам, а также возможность нанесения на них фирменных специальных покрытий.

С изготовлением «нестандартных» поршней все более-менее понятно. Для заказа «кастом пистонс» Вам необходимо заполнить форму Заказа Custom Piston Order Form. Получить бланк заявки можно у наших менеджеров, связавшись с нами любым способом. Все контакты Вы можете найти здесь.

Для того, чтобы выбрать фирменное покрытие юбки или днища своих кованых поршней, необходимо принимать во внимание свои собственные задачи и будущие особенности режимов работы Вашего нового ДВС.

Опираясь на анализ индивидуальных особенностей и целей, предлагаем Вам ознакомиться с характеристиками и свойствами Специальных Покрытий JE Pistons:

А. Термальный барьер днища (CC).

Покрытие наносится на верхнюю часть поршня с целью отвода тепла от днища поршня. Охлаждение днища поршня повышает скорость вывода отработанных газов из камеры сгорания, что в свою очередь колоссально увеличивает пропускную способность цилиндра. Покрытие A.(CC) толщиной 0,0015 дюйма также помогает существенно увеличить ресурс двигателя, так скорость теплоотдачи поршня (нагрев-охлаждение-нагрев) сильно уменьшается. Именно перепады температуры зачастую являются одной из основных причин “усталости” металла в двигателях внутреннего сгорания.

B. Покрытие юбки (SC).

Это “обкаточное” покрытие, которое наносится на юбку поршня с целью его последующего полного истирания. Толщина слоя составляет 0,0003 “-0,0005”. Покрытие B.(SC) помогает существенно снизить трение и защитить стенки цилиндра и поршень от износа в первые часы работы нового двигателя. Для нанесения покрытия не требуется выдерживание дополнительных допусков при производстве.

С. Tuff Skirt ® (TS).

Уникальные технологии состава и нанесения, разработанные JE Pistons, определяют эту опцию как не имеющую аналогов в мире. Толщина покрытия составляет 0,0005″. Наносится на юбку поршня с целью оптимизации распределения смазки, снижения трения и замедления износа трущихся поверхностей. В отличие от покрытия B.(SC), Tuff Skirt не стирается в первые моточасы работы ДВС. Покрытие было разработано специально для нанесения на поршни, используемые в двигателях, которые эксплуатируются в наиболее тяжелых условиях — автогонках различных мировых серий режима Endurance (в США поршни JE Pistons c покрытием C.(TS) используются большинством команд, участвующих в NASCAR). Для нанесения покрытия, необходимо произвести дополнительную обработку поршня, так как его фактический размер должен включать в себя толщину покрытия.

D. Глубокое анодирование канавки верхнего компрессионного кольца (GC).

Позволяет повысить верхний предел потенциальной мощности двигателя, за счет уплотнения зазоров поршневых компрессионных колец. До недавнего времени технология была доступна и использовалась только командами “высшей лиги” мирового автоспорта, участниками “топовых” серий автогонок. Покрытие выполняет роль герметичного уплотнения между соприкасающимися поверхностями, при этом практически полностью исключает возможность явления “microwelding”(перемещение частиц материала поршня к нижней стороне поршневого кольца). Толщина слоя покрытия составляет .00025”. Учитывается при производстве поршня, для нанесения покрытия существуют определенные допуски по производству.

Е. Глубокое анодирование канавки верхнего компрессионного кольца, вариант B (AB).

Опция увеличения слоя покрытия D. (GS) в два раза (до 0,0005″). Опыт внутреннего R&D JE Pistons, а также результаты многочисленных испытаний и тестов, показали, что двойной слой покрытия является более долговечным и обладает бОльшим ресурсом при применении в высоко- форсированных двигателях, эксплуатируемых в режимах Endurance. Нанесение возможно только при соблюдении необходимых допусков производителя при производстве поршня.

F. Анодирование вариант C (AC).

Покрытие наносится тем же составом, что при варианте B.(SC), но на внутреннюю поверхность отверстия поршневого пальца. Повышает качество смазки, увеличивает скорость циркуляции масла, существенно замедляет износ металла в области нанесения. Для нанесения покрытия необходимо специальное хонингование поверхности до и после анодирования.

G. KoolKote (KK).

Глубокое анодирование по технологии авиационно-космической промышленности. Наносится на всю поверхность поршня слоем толщиной 0,001 “. Изначально было разработано для нанесения на поршни, используемые в двигателях, работающих на нитрометане (в США — это специальные болиды класса Top Fuel Drag Racing).Покрытие защищает поршень от агрессивной среды большинства используемых в настоящее время видов топлива и противостоит коррозии, которую вызывают спортивные бензины и спирты. Покрытие G.(KK) выдерживает чрезвычайно высокие температурные режимы, при этом не шелушится и не отслаивается. Данное покрытие кардинально меняет характеристики теплопередачи метала, что влияет на особенности расширения (увеличение в размере) поршня. Нанесение необходимо производить на все поверхности поршня, при производстве учитываются определенные допуски производителя. При заказе поршней с покрытием G.(KK) для двигателя, использующего конкретный вид топлива обращайтесь за консультацией к нашим менеджерам.

H. Oil Shed (OS).

Покрытие наносится на нижнюю оборотную сторону поршня. Предназначено для снижения веса поршня при осуществлении им возвратно-поступательных движений, путем принудительного отталкивания масляной пленки от поршня. Дополнительных допусков по производству поршней для нанесения покрытия не существует.

Данная статья является собственностью компании JDM Parts RUssia.

Использование материалов статьи без ссылки на первоисточник запрещено.

Все права защищены.(с) Copyright 2015.

Поршень двигателя: конструкция, функции, причины износа и способы его предотвращения

Смотрите также

Поршень двигателя – один из основных составных элементов цилиндро-поршневой группы. Он воспринимает давление газов, образующихся при сгорании топливно-воздушной смеси, а затем передает его на шатун.

Экстремальные условия эксплуатации поршней – высокие давления, инерционные нагрузки и температуры – требуют использования для их изготовления материалов с особыми параметрами:

- Высокой механической прочностью

- Хорошей теплопроводностью

- Малой плотностью

- Незначительным коэффициентом линейного расширения

- Антифрикционными свойствами

- Коррозионной устойчивостью

Такими свойствами обладают специальные алюминиевые сплавы, отличающиеся легкостью и термостойкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть литыми или коваными. Первые производятся путем литья под давлением, вторые – методом штамповки из алюминиевого сплава с небольшим добавлением кремния (около 15 %). Это значительно увеличивает их прочность и снижает степень расширения материала в диапазоне рабочих температур.

Устройство поршня

Стандартный поршень автомобильного двигателя состоит из трех основных частей: днища, поршневых колец и направляющей (юбки).

Рассмотрим каждый компонент подробнее.

Днище поршня

Форма днища зависит от типа двигателя, особенностей камеры сгорания и многих других факторов. Поршень может иметь плоское, вогнутое или выпуклое днище.

Детали с плоским днищем наиболее просты в производстве, используются как в бензиновых, так и дизельных двигателях вихрекамерного и предкамерного типа.

Поршни с вогнутым днищем свойственны для дизельных двигателей. Они обеспечивает более эффективную работу камеры сгорания, однако способствуют большему образованию отложений при сгорании топлива.

Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Днище поршня принимает на себя основную термонагрузку, в связи с чем имеет самую большую, по сравнению с другими деталями, толщину: 7-9 мм в обычных бензиновых двигателях, 11 мм – в турбомоторах, 10-16 мм – в дизельных двигателях.

Существуют также автомобили, в которых установлены поршни с толщиной днища меньше стандартной – например, в некоторых моделях Honda она составляет всего 5,5-6 мм.

Днища некоторых поршней в целях увеличения прочности, снижения вероятности перегрева и прогорания подвергаются твердому анодированию: на верхний слой алюминия накладывается керамическое покрытие толщиной 8-12 мкм.

Уплотняющая часть

К уплотняющей части поршня относятся поршневые кольца, установленные в специальных канавках. В большинстве современных двигателей используется три кольца – одно маслосъемное и два компрессионных.

Маслосъемные кольца, как следует из названия, предназначены для удаления излишков масла со стенок цилиндра и предотвращения их попадания в камеру сгорания. Для этих целей служат сквозные отверстия, расположенные по периметру кольца.

Маслосъемные кольца, как следует из названия, предназначены для удаления излишков масла со стенок цилиндра и предотвращения их попадания в камеру сгорания. Для этих целей служат сквозные отверстия, расположенные по периметру кольца.

Сквозь них масло поступает внутрь поршня, а затем отводится в поддон картера двигателя.

Компрессионные кольца предотвращают попадание отработавших газов из камеры сгорания в картер. По форме они могут быть трапециевидными, коническими или бочкообразными. Некоторые виды колец оснащены пружинным расширителем.

Наибольшие нагрузки воспринимает первое (верхнее) компрессионное кольцо, поэтому для увеличения ресурса данной детали ее канавку укрепляют при помощи стальной вставки.

Диаметр уплотняющей части поршня меньше диаметра его направляющей части. Это связано с неодинаковым нагревом этих зон – в районе колец он больше. Минимальный диаметр жарового пояса позволяет избежать задиров и заклинивания колец в канавках.

Качество колец имеет огромное значение для уплотнения поршня. В этом отношении чугунные маслосъемные кольца намного надежнее составных, так как при их установке возникает меньше ошибок.

Направляющая часть

Направляющая (тронковую) часть поршня называют юбкой. С внутренней стороны она имеет бобышки, в которых находится отверстие под поршневой палец.

Нижняя кромка юбки предназначена для расточки и подгонки поршня. На ней имеется специальный буртик, с внутренней стороны которого в процессе механической обработки снимается часть металла.

В местах отверстий под поршневой палец с наружной части юбки вырезаются специальные углубления, вследствие чего стенки этих зон не взаимодействуют со стенками цилиндра, образуя так называемые “холодильники”.

Стенки юбки предназначены для восприятия бокового давления. Естественно, что трение поршня о стенки цилиндра и нагрев обеих деталей при этом увеличивается.

Чтобы обеспечить свободное перемещение поршня в цилиндре, между юбкой и стенками гильзы предусмотрен зазор. Его величина зависит от линейного расширения металла поршня и цилиндра при нормальной работе двигателя. При слишком маленьком зазоре возникает перегрев, грозящий образованием задиров на поверхностях и заклиниванием поршня в цилиндре. Большой зазор также не рекомендован, так как поршень при этом не выполняет своих уплотняющих свойств.

Многие автопроизводители еще на этапе производства поршней наносят на юбки специальные антифрикционные покрытия. Это позволяет защитить их поверхности от преждевременного износа и облегчить приработку.

В последнее время большую популярность не только в промышленности, но и в частном использовании приобрело антифрикционное твердосмазочное покрытие . Оно предназначено не только для поршней, но и для других деталей двигателя: коренных подшипников коленчатого вала, втулок пальцев, распредвалов, дроссельной заслонки.

Данное покрытие эффективно снижает износ и трение, предотвращает скачкообразное движение сопряженных поверхностей, появление на них задиров и заклинивание поршня в цилиндре.

Данное покрытие эффективно снижает износ и трение, предотвращает скачкообразное движение сопряженных поверхностей, появление на них задиров и заклинивание поршня в цилиндре.

Средство устойчиво к длительному воздействию моторного масла, сохраняет работоспособность двигателя в режиме масляного голодания.

Полимеризация покрытия MODENGY Для деталей ДВС возможна как при комнатной температуре (за 12 часов), так и при нагреве до +200 °С (за 20 минут).

Удобная аэрозольная упаковка с тщательно настроенными параметрами распыления упрощает процесс нанесения состава.

Перед использованием покрытия производитель рекомендует провести предварительную подготовку деталей Специальным очистителем-активатором MODENGY. Это гарантирует отличную адгезию материала и его долговременную работу.

MODENGY Для деталей ДВС и Специальный очиститель-активатор MODENGY доступны в одном наборе. Поэтапное использование этих средств не требует особых навыков и дополнительного оборудования.

Причины износа поршней

При ежедневной эксплуатации транспортного средства двигатель работает стабильно лишь до определенного момента. Поршни, как и любые другие элементы двигателя, подвержены износу и возникновению неисправностей.

О некорректной работе поршневой группы свидетельствуют:

- Повышенный расход моторного масла и топлива

- Выделение из выхлопной трубы синего дыма

- Нестабильная работа двигателя на холостых оборотах (вибрация рычага КПП)

- Снижение мощности двигателя и т.д.

- Нагар на свечах зажигания

При демонтаже ЦПГ могут наблюдаться проблемы, требующие срочного решения и определения причин.

Так, задиры на днище поршня возникают вследствие его перегрева, к которому, в свою очередь, могли привести нарушения процесса сгорания топливно-воздушной смеси, деформация или засорение масляной форсунки, установка поршней неправильного размера и параметров, неисправности в системе охлаждения.

Так, задиры на днище поршня возникают вследствие его перегрева, к которому, в свою очередь, могли привести нарушения процесса сгорания топливно-воздушной смеси, деформация или засорение масляной форсунки, установка поршней неправильного размера и параметров, неисправности в системе охлаждения.

Следы от ударов на днище свидетельствуют о слишком большом выступе детали, неправильной посадке клапана, отложениях масляного нагара, неподходящем уплотнении ГБЦ и др. проблемах.

К появлению трещин на днище приводят недостаточная компрессия в цилиндрах, плохое охлаждение поршня, неисправность впрыскивающей форсунки.

Поршневые кольца могут повреждаться вследствие неправильной установки поршней. В таких случаях кольца подвергаются вибрации и сильному износу в области канавок.

Радиальный износ поршней возникает вследствие избыточного количества топлива в камере сгорания: из-за сбоев в приготовлении смеси, нарушения процесса сгорания, недостаточного давления сжатия, неправильного размера выступов поршней.

Осевой износ происходит в результате загрязнения поршней продуктами износа, образующимися во время приработки двигателя.

Повреждения юбки поршня могут возникать по многим причинам. Например, вследствие ассиметричного пятна контакта, которое вызвано скручиванием и/или деформацией шатуна, большим люфтом шатунного подшипника.

Повреждения юбки поршня могут возникать по многим причинам. Например, вследствие ассиметричного пятна контакта, которое вызвано скручиванием и/или деформацией шатуна, большим люфтом шатунного подшипника.

Задиры, расположенные под углом, образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом пуске двигателя.

Поверхности юбки подвергаются усиленному трению из-за переобогащения топливно-воздушной смеси, ее недостаточного сжатия, неисправности пускового устройства холодного двигателя, перебоев в зажигании и т.д.

Основной причиной выхода из строя гильз является кавитация, вызванная недостаточным охлаждением, применением некачественной охлаждающей жидкости, неправильной или неточной посадкой гильз цилиндров, а также использованием неподходящих уплотнительных колец с круглым сечением.

Блестящие места в верхней части цилиндра – не что иное как масляный нагар. Он возникает вследствие неисправности некоторых деталей и проникновения масла вместе с газами во всасывающий тракт.

Возникновение вышеописанных проблем, особенно в комплексе, требует серьезного внимания и безотлагательных действий. Промедление в таких случаях грозит дорогостоящим ремонтом или полной заменой двигателя.

Присоединяйтесь

- О компании

- Пресс-центр

- Дилерская сеть

- Мы и общество

- Наши услуги

- Отраслевые решения

- Статьи

- Molykote

- MODENGY

- DOWSIL

- EFELE

- PermabondMerbenit

© 2004 – 2022 ООО “АТФ”. Все авторские права защищены. ООО “АТФ” является зарегистрированной торговой маркой.

Типы поршней

Не буду растягивать вступление, кратко расскажу, о чем будет этот большой пост. И так речь идет о типах поршней, четырех тактные бензиновые, дизельные и двух тактные, Основная задача всех рассмотренных типов поршней, это контролировать тепловое расширение и противостоять определенной нагрузке, ниже разберемся как это решается.

Поршни для четырехтактных бензиновых двигателей

В современных бензиновых двигателях используют поршни с симметричной или асимметричной юбкой

с различной толщиной днища и юбки поршня.

Поршни управляемого расширения

Поршни с кольцевой вставкой, которая управляет тепловым расширением.

Вставки выполнены из серого чугуна. Главная цель этого кольца уменьшить тепловое расширение алюминиевого сплава поршня, так как чугун имеет относительно небольшое расширение и малую теплопроводность, вставка тем самым сдерживает металл сохраняя форму. Производство таких поршней более затратное, соответственно и выше цена готового продукта. Основной недостаток, это невозможность изготовления кованного поршня, так необходимого для турбированых двигателей, большая масса поршня. Такой тип поршней больше уходит в далекое прошлое.

Авто термические поршни

Авто термические поршни, имеют разделение(пропил) между кольцевым поясом и юбкой в канавке маслосъемного кольца, юбка держится в районе бобышек. Это позволяет снизить теплопередачу от кольцевого пояса поршня к его юбке, тем самым достигается более стабильная форма юбки. Стальная вставка в районе бобышек, контролирует тепловое расширение и увеличивает прочность. Такие поршни не способны выдерживать огромные нагрузки из-за «пропила», в работе отличаются низким шумом и относятся к более современным типам.

Поршни Autothermatik

Действуют по такому же принципу, как и авто

термические поршни, но не имеют пропила в маслосъемной канавке. Так же имеют стальные пластины в районе бобышек. Более прочные из-за целостности кольцевого пояса и юбки, лучше выдерживают боковые нагрузки по сравнению с первым вариантом. Применяются как в бензиновых, так и частично в дизельных двигателях.

Поршни Duotherm

Чем- то похожи на авто термические, но вместо пропила в юбке имеют стальную вставку по всему диаметру. Таким образом ограничивая температурный переход от кольцевого пояса к юбке и контролирую форму по всей окружности.

Поршни с перегородками

Этот тип поршней имеет большой холодильник и узкую часто овальную форму юбки. Поршень спроектирован так что при тепловом расширении он меняет свою форму из овальной в правильную круглую.

В дополнение к такому типу поршней еще есть вариант со скошенной юбкой к вершине поршня. имеет более широкую часть юбки снизу сужаясь к кольцевому поясу.

У поршней для двигателей с очень высокой выходной мощностью (больше, чем 100 кВт/л) может быть выполнен охлаждающий канал.

Поршни EVOTEC®

Самый большой потенциал для того, чтобы уменьшить поршневую массу в четырехтактных бензиновых двигателях несут в себе поршни EVOTEC®, в котором прежде всего стоит отметить трапециевидные поддержки бобышек, что позволяет расположить палец особенно глубоко, близко к днищу, сократив всю длину и массу поршня. В посте Масса поршня мы уже говорили о достоинстве такого расположения пальца. Такое расположение стенок юбки позволяет очень хорошо усилить верхнюю часть бобышек имея небольшую толщину перегородок и облегчить нижнюю выполнив поршень асимметричной формы. Юбка достаточно узкая и на краях имеет прочные перегородки, переходящие к бобышкам, это тоже является большим плюсом. Такая компоновка поршня очень хорошо препятствует боковым нагрузкам, мала вероятность деформации юбки, при этом толщина юбки намного меньше чем в обычном поршне, что тоже сокращает общий вес. На всем фоне отмеченных выше достоинств поршень значительно похудел, это позволяет сделать бобышки тоньше, так как инерционная нагрузка на нижние стенки бобышек стала меньше.

Кованные алюминиевые поршни

В двигателях с очень большими удельными нагрузками – такими как турбонадув или впрыск закиси азота используют кованные поршни. Преимуществом несомненно является прочность кованного алюминиевого сплава. Выдерживают более высокую температуру и лучше противостоят детонации. Из недостатков отмечается более высокая цена, невозможность применения некоторых технологий, например, некоторые из тех что описаны выше из-за технологического процесса изготовления.

Кованный поршень для Формулы 1

В следующем посте поговорим о поршнях для двухтактных и дизельных двигателей, где нагрузки и температуры еще больше. Поршни дизельных двигателей

Поршень двигателя: конструктивные особенности

В статье мы рассмотрим конструктивную особенность поршня двигателя автомобиля. Из какого сплава их делают, состав и прочие особенности поршневых колец.

В статье мы рассмотрим конструктивную особенность поршня двигателя автомобиля. Из какого сплава их делают, состав и прочие особенности поршневых колец.

Поршень двигателя представляет собой деталь, имеющую цилиндрическую форму и совершающую возвратно-поступательные движения внутри цилиндра. Он принадлежит к числу наиболее характерных для двигателя деталей, поскольку реализация термодинамического процесса, происходящего в ДВС, происходит именно при его помощи. Поршень:

- воспринимая давление газов, передает возникающее усилие на шатун;

герметизирует камеру сгорания;

Экстремальные условия обуславливают материал изготовления поршней

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

- высокую механическую прочность;

незначительный коэффициент линейного расширения, антифрикционные свойства;

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть:

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

Конструктивные особенности поршня определяются его предназначением

Основными условиями, определяющими конструкцию поршня, являются тип двигателя и форма камеры сгорания, особенности процесса сгорания, проходящего в ней. Конструктивно поршень представляет собой цельный элемент, состоящий из:

Отличается ли поршень бензинового двигателя от дизельного? Поверхности головок поршней двигателей бензинового и дизельного конструктивно отличаются. В бензиновом двигателе поверхность головки — плоская или близкая к ней. Иногда в ней выполняются канавки, способствующие полному открытию клапанов. Для поршней двигателей, оборудованных системой непосредственного впрыска топлива (СНВТ), свойственна более сложная форма. Головка поршня в дизельном двигателе значительно отличается от бензинового, — благодаря выполнению в ней камеры сгорания заданной формы, обеспечивается лучшее завихрение и смесеобразование.

Поршневые кольца: виды и состав

Уплотняющая часть поршня включает в себя поршневые кольца, обеспечивающие плотность соединения поршня с цилиндром. Даже самые успешные и состоятельные мужчины хотят новых ощущений. Многие уже устали от пресыщенных барышень из салонов, наглых индивидуалок и высокомерных девиц из экспорт-агентств. Поэтому поиск секса через знакомства на сайтах Новосибирска становится глотком свежего воздуха для многих. Здесь много новых мордашек, не обнаглевших от дорогих подарков, но очень горячих самочек, готовых на многое ради встречи с незнакомцем. Необязательно платить за интим, девушка может попросить подарок или поход в любимое кафе . Техническое состояние двигателя определяется его уплотняющей способностью. Зависимости от типа и предназначения двигателя выбирается число колец и их расположение. Наиболее распространенной схемой является схема из двух компрессионных и одного маслосъемного колец.Изготавливаются поршневые кольца, в основном, из специального серого высокопрочного чугуна, имеющего:

- высокие стабильные показатели прочности и упругости в условиях рабочих температур на протяжении всего периода службы кольца;

высокую износостойкость в условиях интенсивного трения;

хорошие антифрикционные свойства;

Благодаря легирующим добавкам хрома, молибдена, никеля и вольфрама, термостойкость колец значительно повышается. Путем нанесения специальных покрытий из пористого хрома и молибдена, лужения или фосфатирования рабочих поверхностей колец улучшают их прирабатываемость, увеличивают износостойкость и защиту от коррозии.

Основным предназначением компрессионного кольца является препятствование попаданию в картер двигателя газов из камеры сгорания. Особенно большие нагрузки приходятся на первое компрессионное кольцо. Поэтому при изготовлении колец для поршней некоторых форсированных бензиновых и всех дизельных двигателей устанавливают вставку из стали, которая повышает прочность колец и позволяет обеспечить максимальную степень сжатия. По форме компрессионные кольца могут быть:

При изготовлении некоторых колец выполняется порез (вырез).

На маслосъемное кольцо возлагается функция удаления излишков масла со стенок цилиндра и препятствование его проникновению в камеру сгорания. Оно отличается наличием множества дренажных отверстий. В конструкциях некоторых колец предусмотрены пружинные расширители.

Форма направляющей части поршня (иначе, юбки) может быть конусообразной или бочкообразной, что позволяет компенсировать его расширение при достижении высоких рабочих температур. Под их воздействием форма поршня становится цилиндрической. Боковую поверхность поршня с целью снижения вызванных трением потерь покрывают слоем антифрикционного материала, в этих целях используется графит или дисульфид молибдена. Благодаря отверстиям с приливами, выполненным в юбке поршня, осуществляется крепление поршневого пальца.

Состав поршневой группы

Узел, состоящий из поршня, компрессионных, маслосъемных колец, а также поршневого пальца принято называть поршневой группой. Функция её соединения с шатуном возложена на стальной поршневой палец, имеющий трубчатую форму. К нему предъявляются требования:

- минимальной деформации при работе;

высокой прочности при переменной нагрузке и износостойкости;

хорошей сопротивляемости ударной нагрузке;

По способу установки поршневые пальцы могут быть:

- закреплены в бобышках поршня, но вращаться в головке шатуна;

закреплены в головке шатуна и вращаться в бобышках поршня;

Пальцы, установленные по третьему варианту, называются плавающими. Они являются наиболее популярными, поскольку их износ по длине и окружности является незначительным и равномерным. При их использовании опасность заедания сведена к минимуму. Кроме того, они удобны при монтаже.

Отвод излишков тепла от поршня

Наряду со значительными механическими нагрузками поршень также подвергается негативному воздействию экстремально высоких температур. Тепло от поршневой группы отводится:

- системой охлаждения от стенок цилиндра;

внутренней полостью поршня, далее — поршневым пальцем и шатуном, а также маслом, циркулирующим в системе смазки;

С внутренней поверхности поршня его охлаждение осуществляется с помощью:

- разбрызгивания масла через специальную форсунку или отверстие в шатуне;

масляного тумана в полости цилиндра;

впрыскивания масла в зону колец, в специальный канал;

Видео — работа двигателя внутреннего сгорания (такты, поршень, смесь, искра):

Видео про четырёхтактный двигатель — принцип работы:

Виды покрытия для поршней двигателя, их преимущества и актуальность применения

Технологии автопроизводства развиваются стремительными темпами. Одной из главных задач разработчиков является обеспечение защиты элементов двигателя.

Для защиты таких компонентов как поршни предусмотрено использование специальных покрытий. Они бывают разного типа, в зависимости от используемых компонентов, и выполняют различные функции.

Автомобилисты закономерно интересуются, каким бывает покрытие поршней, для чего его используют и есть ли смысл в применении подобных решений.

Виды покрытия

Всего можно выделить 2 основных типа покрытия. Это молекулярные и керамические.

В первом случае привязка состава к поверхности происходит на молекулярном уровне. Во многом это напоминает металлизацию. Главным преимуществом называют способность к механическому отражению тепла. Молекулы высоких температур отталкиваются от защитного покрытия и почти его не нагревают.

Керамическое покрытие завоевало популярность за счёт превосходных изолирующих свойств. Материал способен поглощать тепло, делая это верхним слоем.

Как раз верхние слои поршней выступают как основные меры защиты. Они удерживают в себе тепло, не позволяют ему проникать глубже в структуру материала. Керамическая обработка способствует увеличению отдачи, то есть повышается мощность ДВС. Исследования наглядно показали, что прирост по мощности может составлять 4-8%.

Изолирующее покрытие, которое наносится на поршневые головки, снижает риски возникновения повреждений при детонации двигателя.

Современные термостойкие покрытия успешно реализуются на различных двигателях. В основном это форсированные моторы, силовые агрегаты гоночных машин и болидов.

Теперь стоит отдельно взглянуть на используемые в автомобильных двигателях покрытия для защиты и увеличения ресурса поршней.

Молекулярное покрытие

Как уже отмечалось ранее, молекулярное покрытие позволяет обеспечить связывание защитного слоя и поверхности поршня на молекулярном уровне. В итоге поверхность становится максимально твёрдой, отлично отражает тепло.

У каждого производителя свои запатентованные составы для создания молекулярного покрытия. Но в основном речь идёт об использовании нитрида титана. Его часто можно встретить на юбке поршня, поскольку такое покрытие даёт целый ряд эксплуатационных преимуществ.

Нет смысла углубляться в сам процесс покрытия. Обычному автомобилисту достаточно лишь знать некоторые свойства этого материала:

- Плавление состава наступает только при температуре около 3200 градусов Цельсия. Это делает покрытие максимально термоустойчивым. Тем самым слой длительное время удерживается на внутренних поверхностях.

- Нитрид титана также характеризуется повышенной термодинамической устойчивостью. Это крайне полезное свойство, поскольку за счёт него обеспечивается высокий уровень защиты при детонации двигателя.

- Высокий уровень твёрдости. Это свойство передаётся на поршень, он служит дольше, надёжнее и не теряет свои эксплуатационные характеристики.

Учитывая всё выше сказанное, нитрид титана действительно эффективен и полезен в качестве протекторного покрытия для поршней двигателя.

Керамическое покрытие

Керамика уже обладает несколько иными свойствами. Это изолирующий материал. То есть керамика может поглощать тепло в слоях, которые находятся возле поверхности.

Используя керамический слой на поршне, создаётся высокоэффективный изолятор. Он удерживает на себе тепло и не позволяет ему проникать вглубь материала. За счёт тепла внутри двигателя применяемое покрытие из керамики для поршней способствует увеличению внутреннего давления. Это ведёт к созданию дополнительного усилия на поршни, и в итоге наблюдается прирост мощности.

Эксперты проводили испытания, тестируя гоночные силовые агрегаты. В среднем на них отмечался прирост по мощности в пределах от 4 до 8%.

Применение молибдена

Как и в случае с использованием титанового покрытия, молибденовые составы обеспечивают защиту от сильного перегрева. Материал способен снизить сопротивление стенок блока цилиндров. В итоге на стенках не образуются царапины и задиры.

Автовладелец при желании или необходимости может самостоятельно обработать детали ДВС с помощью молибденового протекторного состава.

Есть в продаже продукция, разового применения которой хватает для езды в течение нескольких лет или до пробега в 50 тысяч километров. У производителя предусмотрена чёткая инструкция, которую важно строго соблюдать.

Антифрикционные покрытия

Использование антифрикционных покрытий для поршней актуально для достаточно серьёзного тюнинга двигателя.

Антифрикционные составы не защищают от термической нагрузки, а используются как смазка длительного действия для элементов цилиндропоршневой группы.

В основном встречаются антифрикционные составы на основе графита или тефлона.

Про тефлоновый слой мнение совершенно разное в обществе автолюбителей. Многие сравнивают тефлоновое покрытие для деталей двигателя и тефлон, который наносится на сковороды. В действительности здесь есть своя логика. Тефлон не обладает высоким уровнем стойкости к повышенным температурам. А двигатель работает только в таких условиях.

Применение тефлона является скорее временным. Материал имеет отличные антифрикционные свойства. Актуально использовать на новых моторах в период притирки. Обычно слой тефлона наносится ещё с завода автопроизводителем. Поскольку материал отличается повышенным скользящим эффектом, это позволяет деталям двигателя лучше и быстрее приработаться. Затем слой тефлона попросту сгорает, не нанося никакого вреда внутренним компонентам ДВС.

Графитовое напыление выполняет аналогичные функции. То есть это состав для применения на ранних этапах тюнинга. Устанавливая новые компоненты мотора, либо полностью меняя двигатель, внутренние поверхности обрабатывают графитовыми составами. Они ускоряют приработку поршней и стенок цилиндров. В итоге элементы лучше скользят, не появляются задиры, царапины. Правильная приработка деталей играет огромную роль в создании оптимальной работы силового агрегата.

В чём преимущества

Спорить с эффективностью поршней, покрытых специальными составами, бессмысленно. Это давно доказано и подтверждено фактами.

Применяя подобные решения, можно добиться следующих преимуществ:

- улучшается взаимная работа трущихся поверхностей;

- ускоряется притирка и приработка поршня и цилиндра;

- обеспечивается защита от высокотемпературных перегрузок;

- снижается уровень вреда поршню при детонации двигателя;

- создаётся защитный слой, способный справиться с длительной высокотемпературной нагрузкой.

Добиться таких преимуществ можно, использовав подходящий вариант покрытия поршней. Наносятся они своими руками либо с помощью специалистов.

Стоит ли использовать

Это главный вопрос, на который каждый автомобилист должен ответить сам.

Польза и эффективность специального покрытия находится вне всякого сомнения. Но проблема в том, что нанесение такого слоя процедура достаточно дорогая и сложная, требующая демонтажа мотора и его разборки.

В настоящее время покрытие поршней получило наиболее широкое распространение в гоночных автомобилях, на спортивных машинах и на авто, которые являются серьёзным тюнинг-проектом с прицелом на максимальное увеличение мощности. Чтобы справиться с такими нагрузками, поршню нужна дополнительная защита. И протекторные покрытия с этим прекрасно справляются.

Что же касается гражданского транспорта, то здесь потребности в подобных мерах нет. Для начала учтите, что автопроизводители на этапе сборки уже вносят специальное покрытие, необходимое для эффективной приработки деталей. Наносить его повторно уже не имеет смысла. А доработка путём обработки нитридом титана или керамикой крайне дорогая и технически сложная. Обычные автомобили не работают при таких нагрузках, чтобы нуждаться в подобной защите.

Покрытия для поршней: ТОП-3 популярных материалов

Антифрикционные покрытия (АФП) появились на рынке смазочных материалов относительно недавно, но уже успели завоевать популярность благодаря способности работать в таких условиях, в которых традиционные масла, пасты и пластичные смазки неэффективны.

АФП обладают повышенной устойчивостью к износу в условиях продолжительного трения, поэтому используются для обработки сопряженных поверхностей различных узлов скольжения.

Качественные покрытия имеют минимальный коэффициент трения, структуру, обеспечивающую антисхватывание поверхностей и возможность быстрой приработки.

В данной статье мы обратились к сравнению покрытий для поршней – сегодня, когда автомобильная промышленность активно развивается и двигатели становятся все более совершенными, такие составы становятся все более востребованными.

Теперь использовать АФП могут не только специализированные автопредприятия, но и сервисные компании, спортивные команды и обычные автовладельцы.

Покрытия для поршней позволяют защитить эти важнейшие детали от задиров и износа, ускорить приработку, снизить трение, возникающее в зоне контакта юбки со стенками цилиндра. АФП повышает несущую способность сопряженных поверхностей и обеспечивает их смазывание на весь срок службы поршней.

Чтобы облегчить выбор покрытия для поршней, мы составили рейтинг наиболее известных материалов.

MODENGY Для деталей ДВС

MODENGY Для деталей ДВС

Это единственное покрытие для деталей ДВС в аэрозольном баллоне, которое отверждается при комнатной температуре (методом воздушной сушки). Содержит дисульфид молибдена высокой степени очистки и графит. Диапазон рабочих температур от -70 до +260 °C.

Антифрикционное твердосмазочное покрытие (АТСП) MODENGY Для деталей ДВС предназначено для нанесения на юбки поршней бензиновых и дизельных двигателей, коренных подшипников коленвала, втулок, распредвалов в ДВС. Подходит также для восстановления зазора в дроссельной заслонке, шлицевых, резьбовых соединений и других пар трения металл-металл в двигателе.

Состав обладает высокой несущей способностью, отличными противозадирными свойствами, длительным сроком службы. Он не разрушается под воздействием моторного масла, эффективно снижает потери на трение и предотвращает скачкообразное движение.

Высочайшие эксплуатационные характеристики покрытия MODENGY Для деталей ДВС уже оценили крупнейшие автозаводы, на которых оно используется при массовом производстве поршней. Пример – в следующем видеоролике.

Покрытие MODENGY имеет очень удобную аэрозольную фасовку в баллоны с точно настроенными параметрами распыления. Работа с ними не требует особых навыков и дополнительного оборудования, что позволяет использовать АТСП в бытовых условиях.

Один баллон вмещает 210 мл средства. Этого количества хватает на 1 м 2 площади поверхности. На юбке поршня покрытие выглядит эстетично, слой имеет одинаковую толщину, потеки отсутствуют (см. фото ниже).

Несомненным преимуществом АТСП MODENGY Для деталей ДВС является простая технология его нанесения и сушки: покрытие легко распыляется из баллона и способно отверждаться на воздухе при комнатной температуре.

Подобные составы других производителей не имеют аэрозольных фасовок и высыхают только при нагреве в печах, поэтому для работы с ними требуются сложное оборудование и специальные навыки.

Фасовки

- Металлический баллон 210 мл

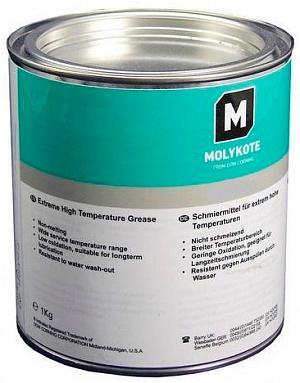

Molykote D-10-GBL

Molykote D-10-GBL

Антифрикционное покрытие с графитом и полиамид-имидным связующим, отверждаемое при нагреве. Диапазон рабочих температур от -40 до +340 °C.

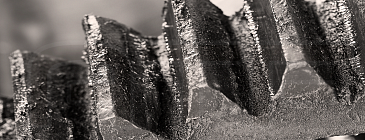

Molykote D-10-GBL используется для поршней двигателей и зубчатых зацеплений автомобильной техники, в тяжелонагруженных узлах трения скольжения промышленного оборудования: в поршнях компрессоров, пневматических и гидравлических приводов, насосов, в подшипниках скольжения нефтедобывающего оборудования.

Данное АФП может также применяться в качестве антикоррозионного токопроводящего покрытия в бытовой технике, в качестве антиаварийной смазки узлов, покрытых маслом или иным смазочным материалом.

Molykote D-10-GBL препятствует заеданию, схватыванию и скачкообразному движению поверхностей трения, предупреждает их абразивный износ вследствие проникновения пыли. Покрытие не смывается водой, не разрушается под воздействием химически агрессивных сред, исключает частое повторное нанесение.

Ниже – реальное фото поршня с нанесенным на него покрытием Molykote.

Molykote D-10-GBL обладает хорошими эксплуатационными характеристиками, однако предназначено в целом для промышленного применения. Использование данного покрытия в частной практике ограничено его фасовкой и методами нанесения. В виде аэрозоля состав не выпускается, консистенция “жидкой сметаны” позволяет наносить его только одним способом – трафаретной печатью. Отверждается данное АФП только при нагреве в печи.

Таким образом, потребность в специальном оборудовании и навыках, а также высокая цена Molykote D-10-GBL не позволяет ему стать лидером рейтинга.

Фасовки

- Банка 1 кг, ведро 5 кг

МС 2000

МС 2000

Суспензия дисульфида молибдена на полимерной основе, отверждаемая при нагреве. Диапазон рабочих температур от -50 до +200 °C.

Покрытие МС 2000 предназначено для нанесения на юбки поршней ДВС, вал-втулочные подшипники скольжения, направляющие скольжения, закрытые и открытые зубчатые передачи, цепные передачи. Подходит для резьбовых, шлицевых, шпоночных соединений и регулировочных клиньев.

По заверению производителя данный состав предотвращает схватывание, повышает плавность работы деталей, защищает их от износа и коррозии. В качестве методов нанесения покрытия названы практически все, включая ручной (кистью) и распыление.

Для нанесения из краскопульта материал, который имеет довольно густую консистенцию, нуждается в разбавлении растворителем или техническим изопропиловым спиртом. Однако пропорций производитель не указывает, поэтому метод распыления применить не получится.

Мы попробовали нанести МС 2000 на поверхность юбки поршня кистью. В результате получили покрытие очень низкого качества: слой неравномерной толщины, с наплывами и неоднородной структурой. Реальное фото смотрите ниже.

Поршень, покрытый МС 2000, использовать не рекомендуется, однако более качественно нанести состав не представляется возможным.

С сушкой МС 2000 также справится не каждый: сложная многоступенчатая операция с использованием печи, большого количества времени и особых навыков во многих случаях невозможна.

Опытным путем доказано, что данный состав имеет плохую адгезию, что не оправдывает усилий, необходимых для его нанесения и полимеризации.

При всех прочих недостатках МС 2000 имеет очень маленькую фасовку (объем 20 грамм).

Поршень двигателя: функции,конструкция,типы,фото,видео

Поршень занимает центральное место в процессе преобразования химической энергии топлива в тепловую и механическую. Поговорим про поршни двигателя внутреннего сгорания, что это такое и основное назначение в работе.

ЧТО ТАКОЕ ПОРШЕНЬ ДВИГАТЕЛЯ?

Поршень двигателя — это деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления. Изначально поршни для автомобильных двигателей внутреннего сгорания отливали из чугуна. С развитием технологий стали использовать алюминий, т.к. он давал следующие преимущества: рост оборотов и мощности, меньшие нагрузки на детали, лучшую теплоотдачу.

С тех пор мощность моторов выросла многократно, температура и давление в цилиндрах современных автомобильных двигателей (особенно дизельных моторов) стали такими, что алюминий подошёл к пределу своей прочности. Поэтому в последние годы подобные моторы оснащаются стальными поршнями, которые уверенно выдерживают возросшие нагрузки. Они легче алюминиевых за счет более тонких стенок и меньшей компрессионной высоты, т.е. расстояния от днища до оси алюминиевого пальца. А еще стальные поршни не литые, а сборные.

Помимо прочего, уменьшение вертикальных габаритов поршня при неизменном блоке цилиндров дает возможность удлинить шатуны. Это позволит снизить боковые нагрузки в паре «поршень-цилиндр, что положительно скажется на расходе топлива и ресурсе двигателя. Или, не меняя шатунов и коленвала, можно укоротить блок цилиндров и таким образом облегчить двигатель

Поршень выполняет ряд важных функций:

- обеспечивает передачу механических усилий на шатун;

- отвечает за герметизацию камеры сгорания топлива;

- обеспечивает своевременный отвод избытка тепла из камеры сгорания

Работа поршня проходит в сложных и во многом опасных условиях – при повышенных температурных режимах и усиленных нагрузках, поэтому особенно важно, чтобы поршни для двигателей отличались эффективностью, надежностью и износостойкостью. Именно поэтому для их производства используются легкие, но сверхпрочные материалы – термостойкие алюминиевые или стальные сплавы. Поршни изготавливаются двумя методами – литьем или штамповкой.

Экстремальные условия обуславливают материал изготовления поршней

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

- высокую механическую прочность;

- хорошую теплопроводность;

- малую плотность;

- незначительный коэффициент линейного расширения, антифрикционные свойства;

- хорошую коррозионную устойчивость.

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть:

- литыми;

- коваными.

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

Конструкция поршня

Поршень двигателя имеет достаточно простую конструкцию, которая состоит из следующих деталей:

- Головка поршня ДВС

- Поршневой палец

- Кольцо стопорное

- Бобышка

- Шатун

- Юбка

- Стальная вставка

- Компрессионное кольцо первое

- Компрессионное кольцо второе

- Маслосъемное кольцо

Конструктивные особенности поршня в большинстве случаев зависят от типа двигателя, формы его камеры сгорания и типа топлива, которое используется.

Днище

Днище может иметь различную форму в зависимости от выполняемых им функций – плоскую, вогнутую и выпуклую. Вогнутая форма днища обеспечивает более эффективную работу камеры сгорания, однако это способствует большему образованию отложений при сгорании топлива. Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Поршневые кольца

Ниже днища расположены специальные канавки (борозды) для установки поршневых колец. Расстояние от днища до первого компрессионного кольца носит название огневого пояса.

Поршневые кольца отвечают за надежное соединение цилиндра и поршня. Они обеспечивают надежную герметичность за счет плотного прилегания к стенкам цилиндра, что сопровождается напряженным процессом трения. Для снижения трения используется моторное масло. Для изготовления поршневых колец применяется чугунный сплав.

Количество поршневых колец, которое может быть установлено в поршне зависит от типа используемого двигателя и его назначения. Зачастую устанавливаются системы с одним маслосъемным кольцом и двумя компрессионными кольцами (первым и вторым).

ТИПЫ ПОРШНЕЙ

В двигателях внутреннего сгорания применяется два типа поршней, различающихся по конструктивному устройству – цельные и составные.

Цельные детали изготавливаются путем литья с последующей механической обработкой. В процессе литья из металла создается заготовка, которой придается общая форма детали. Далее на металлообрабатывающих станках в полученной заготовке обрабатываются рабочие поверхности, нарезаются канавки под кольца, проделываются технологические отверстия и углубления.

В составных элементах головка и юбка разделены, и в единую конструкцию они собираются в процессе установки на двигатель. Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под поршневой палец в юбке, на головке имеются специальные проушины.

Достоинство составных поршней — возможность комбинирования материалов изготовления, что повышает эксплуатационные качества детали.

Отвод излишков тепла от поршня

Наряду со значительными механическими нагрузками поршень также подвергается негативному воздействию экстремально высоких температур. Тепло от поршневой группы отводится:

- системой охлаждения от стенок цилиндра;

- внутренней полостью поршня, далее — поршневым пальцем и шатуном, а также маслом, циркулирующим в системе смазки;

- частично холодной топливовоздушной смесью, подаваемой в цилиндры.

С внутренней поверхности поршня его охлаждение осуществляется с помощью:

- разбрызгивания масла через специальную форсунку или отверстие в шатуне;

- масляного тумана в полости цилиндра;

- впрыскивания масла в зону колец, в специальный канал;

- циркуляции масла в головке поршня по трубчатому змеевику.

Маслосъемное кольцо и компрессионные кольца

Маслосъемное кольцо обеспечивает своевременное устранение излишков масла с внутренних стенок цилиндра, а компрессионные кольца – предотвращают попадания газов в картер.

Компрессионное кольцо, расположенное первым, принимает большую часть инерционных нагрузок при работе поршня.

Для уменьшения нагрузок во многих двигателях в кольцевой канавке устанавливается стальная вставка, увеличивающая прочность и степень сжатия кольца. Кольца компрессионного типа могут быть выполнены в форме трапеции, бочки, конуса, с вырезом.

Маслосъемное кольцо в большинстве случаев оснащено множеством отверстий для дренажа масла, иногда – пружинным расширителем.

Поршневой палец

Это трубчатая деталь, которая отвечает за надежное соединение поршня с шатуном. Изготавливается из стального сплава. При установке поршневого пальца в бобышках, он плотно закрепляется специальными стопорными кольцами.

Поршень, поршневой палец и кольца вместе создают так называемую поршневую группу двигателя.

Направляющая часть поршневого устройства, которая может быть выполнена в форме конуса или бочки. Юбка поршня оснащается двумя бобышками для соединения с поршневым пальцем.

Для уменьшения потерь при трении, на поверхность юбки наносится тонкий слой антифрикционного вещества (зачастую используется графит или дисульфид молибдена). Нижняя часть юбки оснащена маслосъемным кольцом.

Обязательный процесс работы поршневого устройства – это его охлаждение, которое может быть осуществлено следующими методами:

- разбрызгиванием масла через отверстия в шатуне или форсункой;

- движением масла по змеевику в поршневой головке;