Как это работает: все тонкости автомобильных кондиционеров

В последние годы с приходом лета в наши широты зачастую приходит аномальная жара. Температура +40С и повышенная влажность стали обычным явлением. Все это приводит к необходимости пользоваться кондиционером. Если он есть. Ну, а в случае отсутствия – автолюбители все чаще задумываются о его установке.

Раньше кондиционер считался атрибутом роскоши. Сегодня же его можно встретить даже в бюджетных авто. Тем не менее, есть значительное количество автомобилей (в основном б/у), в которых нет, и не было кондиционера.

В этой статье АвтоПортал расскажет о принципах работы, устройстве, эксплуатации автомобильных климатических систем, а также о том, как проверить кондиционер перед покупкой б/у авто.

Комфортные условия микроклимата и принцип работы кондиционера

Комфортные условия означают оптимальные для организма человека температуру и влажность воздуха, которые могут варьироваться в зависимости от внешней температуры и даже длительности поездки. Да и поток воздуха, направленный на ту или иную часть тела, играет роль.

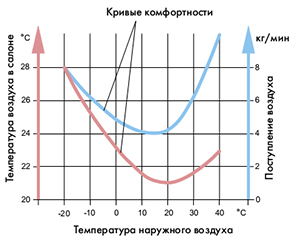

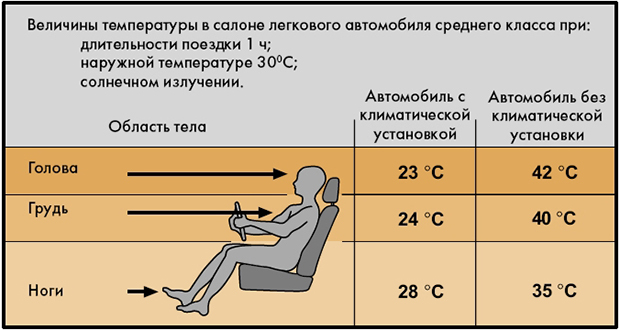

Как видно из таблицы, есть существенная разница в комфорте водителя в автомобиле с кондиционером и без него. Кроме комфорта, важным фактором является безопасность, поскольку при неблагоприятных условиях сконцентрированность и быстрота реакции водителя существенно снижаются.

Комфортная температура в салоне авто определяется температурой наружного воздуха и величиной воздухообмена. Вот какие значения комфортности приводит сервисное пособие Volkswagen/Audi:

– при низких температурах наружного воздуха, например, –20ºC

– высокая температура в салоне 28 ºC, большой воздухообмен 8 кг/мин

– при высоких температурах, например, 40 ºC

– умеренная температура в салоне 23 ºC, большой воздухообмен 10 кг/мин

– при умеренных температурах, например, 10 ºC

– умеренная температура в салоне 21,5ºC, малый воздухообмен 4 кг/мин.

Комфортные условия означают оптимальные для организма человека температуру и влажность воздуха

Понятно, что обычная система вентиляции/отопления, к которой привыкли владельцы ВАЗов и возможности которой ограничиваются обдувом салона и подачей тепла, фактически бессильна летом. Только кондиционер может охладить воздух, подаваемый в салон и удалить избыточную влажность.

Принцип работы кондиционера

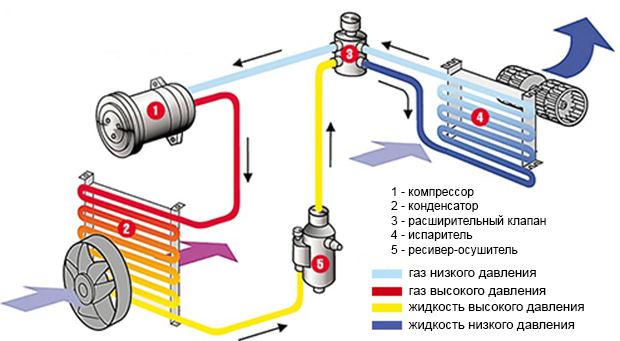

Схема работы кондиционера проста и принципиально не отличается от работы бытового холодильника. Кондиционер представляет собой герметичную систему, в которой происходит циркуляция фреона. Принцип работы основан на законе физики, который гласит, что при переходе вещества из жидкого состояния в газообразное тепло поглощается, а при переходе вещества из газообразного состояния в жидкость – тепло отдается. Веществом, которое циркулирует в системе кондиционирования, в нашем случае является фреон, именуемый хладагентом. Его задача поглощать тепло в салоне автомобиля, поддерживая таким образом комфортную температуру. В газообразном состоянии фреон поглощает тепло, а в жидком выделяет. Так тепло из салона автомобиля переносится за его пределы.

Компрессоры кондиционеров бывают нескольких видов. Отличаются приводом и типом. Наибольшее распространение получили компрессоры поршневого или роторного типа, приводящиеся в движение коленчатым валом автомобиля, как наиболее простые и имеющие высокий КПД. Преимущество компрессоров с собственным приводом в том, что они могут работать при выключенном двигателе автомобиля. Для машин с системами старт-стоп компанией Sanden разработаны компрессоры, которые работают от двигателя или от собственного привода, в зависимости от режима.

Для каждой модели авто существует своя компоновка системы кондиционирования

Отличаются кондиционеры и по схеме работы. Их разделяют на два типа. Первый предусматривает регулировку потока хладогента с помощью ресивера-осушителя и терморегулирующего вентиля (ТРВ), второй – посредством аккумулятора и дросселя. К первому типу относятся кондиционеры японских, французских, итальянских и корейских автомобилей. Ко второму – большинство американских машин, а также модели Audi, Volkswagen и пр.

Конденсатор, – алюминиевый или медный теплообменник, в котором конденсируется хладагент.

Испаритель, – источник прохлады в автомобиле. Представляет собой теплообменник, в алюминиевом или медном исполнении, в котором хладагент переходит из жидкой фазы в газообразную.

Вентиляторы обдува. Задача вентилятора конденсатора снимать с него избытки тепла. Задача вентилятора испарителя – подавать прохладный воздух в салон автомобиля.

Система управления и защиты автомобильного кондиционера

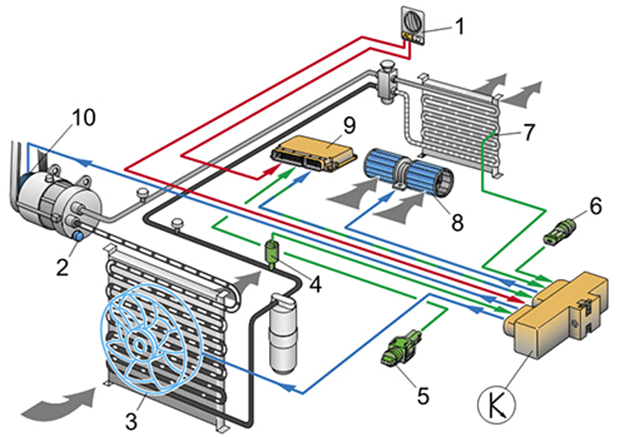

Система управления и защиты климатической установки с ручным управлением Volkswagen/Audi:

1 Выключатель климатической установки

2 Предохранительный клапан на компрессоре

3 Вентилятор конденсатора

4 Манометрический выключатель

5 Датчик температуры охлаждающей жидкости

6 Термовыключатель вентилятора конденсатора

7 Датчик температуры испарителя

8 Вентилятор испарителя

9 Блок управления двигателя

10 Электромагнитная муфта

К Блок управления климатической установки (и/или блок управления для вентилятора конденсатора в зависимости от исполнения климатической установки).

Система управления кондиционером представляет собой набор датчиков и исполнительных устройств

Система управления кондиционером представляет собой набор датчиков и исполнительных устройств, в частности:

Блок управления. Обрабатывает сигналы от датчиков и управляет исполнительными устройствами, обеспечивая постоянное давление в контуре хладагента и заданную хладопроизводительность.

Электромагнитная муфта. При включении системы кондиционирования “запускает” компрессор.

Манометрический выключатель. При аварийно низком или высоком давлении манометрический выключатель посылает сигнал на отключение компрессора. При избыточном давлении подается команда на включение вентилятора конденсатора на одну ступень выше.

При критическом повышении давления предохранительный клапан стравливает хладагент, до восстановления нормального давления в системе.

Термовыключатель вентилятора конденсатора. Включает вентилятор при высокой температуре хладагента.

Датчик температуры испарителя. Отключает компрессор при угрозе обледенения.

Датчик температуры охлаждающей жидкости. Отключает компрессор при высокой температуре фреона.

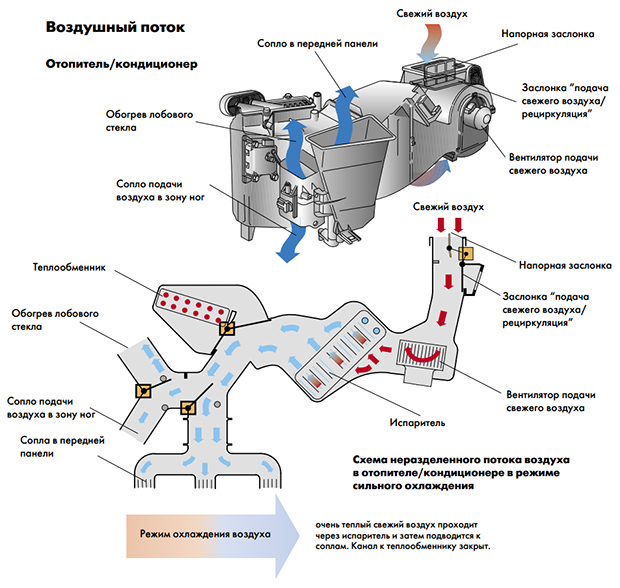

Температура охлажденного воздуха обычно значительно ниже, чем необходимо, поэтому часть его с помощью заслонки направляется через теплообменник обогревателя, где нагревается. В системах с ручным управлением водитель сам определяет температуру в салоне, устанавливает скорость вращения вентилятора подачи свежего воздуха и регулирует степень открытия температурной заслонки.

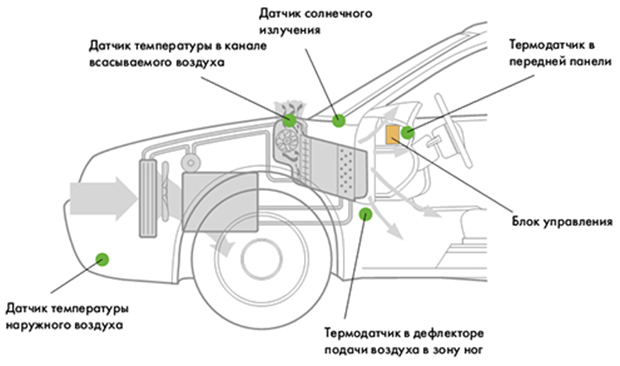

В большинстве современных автомобилей предусмотрено автоматическое управление системой кондиционирования. Существует несколько климатических систем, отличающихся своим функционалом. Заданная водителем температура в салоне поддерживается и корректируется автоматически, с учетом полученных данных от разнообразных датчиков, информирующих о солнечном излучении, температуре наружного воздуха и пр.

Датчик температуры наружного воздуха измеряет температуру за бортом.

Датчик температуры в канале воздуховода следит за температурой воздуха выходящего из испарителя.

Датчик солнечного излучения управляет скоростью вращения вентилятора в салоне.

Микроклимат в салоне может быть разбит на несколько зон (зачастую 1, 2 или 4 – в люксовых авто), для каждой могут быть заданы свои параметры.

Вся информация, полученная от датчиков, обрабатывается в блоке управления, который управляет исполнительными устройствами. Заданная температура в климатических зонах поддерживается при помощи приводов, которые управляют соответствующими заслонками.

Микроклимат в салоне может быть разбит на несколько зон

Диапазон температур, в которых работает климатическая система в автоматическом режиме – обычно от 18ºС до 28ºС. Если кондиционер находится в режиме “Авто”, он включается вместе с зажиганием, выводя на панель управления показания датчиков и значение заданной температуры. Можно задать температуру за рамками этого диапазона, в этом случае установка будет работать с максимальной хладо- или теплопроизводительностью. При температуре наружного воздуха менее 5ºС система автоматически выключается.

Ориентировочная стоимость некоторых оригинальных автокондиционеров:

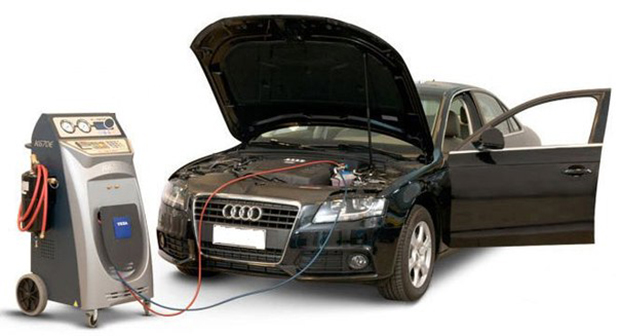

Монтаж системы кондиционирования

Монтаж, если вы не обладаете достаточным опытом, лучше доверить СТО с хорошей репутацией.

Вкратце описать процедуру монтажа можно описать так:

Компрессор устанавливается в моторном отсеке, вблизи от шкива коленчатого вала двигателя. При монтаже может понадобиться демонтаж воздушного фильтра, генератора и т.п. Положение шкива компрессора выбирается таким образом, чтобы приводной ремень был натянут с необходимым натяжением и без перекосов.

Конденсатор устанавливается перед штатным радиатором отопления, вместе с конденсатором может быть установлен дополнительный вентилятор.

Испаритель чаще всего устанавливается под торпедо.

Трубопроводные магистрали. Для их прокладки, возможно, понадобится сверлить дополнительные отверстия в моторный отсек. Магистрали должны быть надежно закреплены и соединены. Не крепите магистрали с помощью хомутов, для этого есть специальные крепления.

Затем подключается электропроводка, программируется электронный блок управления двигателем, проводится вакуумирование и заправка фреоном.

Ориентировочная стоимость монтажа может варьироваться в широком диапазоне. Например, стоимость установки кондиционера на Daewoo Nexia составляет 3.500грн. на официальном сервисе, а на неофициальном СТО его можно установить за 1.600-2.500грн.

Уход за кондиционером

Чтобы эффективность кондиционера не ухудшалась, необходимо регулярно проводить чистку радиатора конденсатора. Чистить раз в квартал, – после зимы, после сезона “тополиного пуха” и т.п. Вовремя меняйте салонный фильтр.

Следите за фреоновыми магистралями, местами их соединений. Если видны масляные подтеки, следы конденсата, – возможно у вас утечка фреона, засорена магистраль хладагента. Если у вас система с ТРВ, – на ресивере должно быть смотровое окошко, через которое можно оценить состояние фреона. Если видно много пузырьков (как в газировке) или видны помутнения, – система разгерметизирована.

На испарителе может образовываться плесень, а в дренажной системе застой влаги. Чтобы не держать в авто такой рассадник бактерий, за 10-15 минут до стоянки, нужно выключить кондиционер и проветрить салон авто, включив вентилятор печки. Также необходимо следить за дренажем.

Проверяйте натяжение ремня компрессора.

Если вы не используете кондиционер, его периодически (раз в месяц) нужно включать на 15-20 минут, чтобы в системе не застаивалось масло, и не рассыхались уплотнители.

Сервисное обслуживание кондиционеров

– Заправку фреона нужно проводить только в случае его утечки. Заправка подразумевает собой диагностику системы. Сервисное обслуживание на новом кондиционере проводиться раз в 2-3 года.

Чтобы найти качественный сервис потребуется провести небольшое расследование

– Чтобы найти качественный сервис потребуется провести небольшое расследование, так как, по отзывам автомобилистов и сервисменов, даже “фирменность” СТО не является гарантией качественного сервиса. Интересуйтесь, делает ли СТО вакуумизацию, чем вакуумизируют, – вакуумным насосом или продувкой фреоном (которая бесполезна).

– Заправляйте кондиционер только тем фреоном, марка которого указана заводом.

– Не покупайтесь на дешевую стоимость заправки, не стоит рисковать. В продаже есть поддельный фреон, который содержит примеси хлоридов, других фреонов, которые способствуют возникновению коррозии и порой опасны для здоровья.

– Заправочное масло, которое добавляют при заправке, должно быть совместимо с маркой фреона!

Диапазон цен на сервисное обслуживание в г. Киеве:

Диагностика системы кондиционирования – 50-255грн.

Полная заправка фреоном от 400грн.

Полная диагностика и дозаправка фреоном от 300грн.

Дезинфекция – 100-300грн.

Диагностика компрессора кондиционера – от 50грн.

Советы по пользованию кондиционером

– Безопасная разница температуры между салоном и улицей составляет 5-10ºС.

– Включайте кондиционер, если вы планируете провести в пути более 15 минут.

– Наиболее верным признаком возможной поломки является ухудшение эффективности работы кондиционера. Причем при движении кондиционер может работать нормально, но в пробке его явно не хватает.

– Изменение звука работы компрессора, скорее всего, свидетельствуют о неполадках в системе.

Проверка системы кондиционирования при покупке б/у автомобиля

При покупке б/у авто лучшим вариантом будет провести диагностику у специалиста с необходимым оборудованием. Если у вас нет такой возможности, воспользуйтесь некоторыми советами, которые не дадут вам стопроцентной гарантии, но увеличат шансы на покупку автомобиля с исправным кондиционером.

– Система кондиционирования должна работать. Если она в данный момент не работает, (типа “на зиму фреон спустили”), считайте, что она вообще не работает, это удешевит авто на несколько тысяч гривен. Идеальным признаком работоспособности системы является, конечно, температура в салоне.

– Зная, как выглядят компоненты системы и их примерное расположение, нужно убедиться в их наличии и оценить внешний вид.

– Если ресивер оборудован смотровым окошком, оцените состояние фреона (об этом выше).

Если кондиционер в данный момент не работает (типа “на зиму фреон спустили”), считайте что он вообще не работает

– Если вы не можете потратить на диагностику достаточное время, и ждать пока салон охладится, проверьте температуру на “контрольных” точках. После включения кондиционера, плотно обхватите рукой металлическую часть трубки (самая толстая трубка) испарителя, которая ведет к компрессору. Когда работает компрессор, металл становится очень холодным. Металлическая часть трубки (которая ведет из компрессора в конденсатор) при работе компрессора становится теплой либо горячей, в зависимости от температуры на улице. Самая тонкая трубка, которая ведет из испарителя в салон, при работе системы тоже должна быть теплой или горячей, если на ней нельзя удержать руку, – возможна проблема вентилятора обдува испарителя, грязный испаритель или перезаправка системы фреоном.

– Проверьте градусником (не ртутным!) температуру воздуха в дефлекторе, направив туда воздушный поток на максимальной скорости работы системы и при минимальной температуре охлаждения. При нормально работающей системе кондиционирования, температура должна опуститься до 5-10ºС.

– Осмотрите фреоновые магистрали, места их соединения и подключения. При утечке, как писалось выше, будут видны следы масла и конденсат.

– Чтобы проверить машину зимой, необходимо загнать её в отапливаемый гараж на несколько часов. При отсутствии такой возможности стоит попробовать прогреть салон до состояния “жарко”, на простых системах без датчика наружного воздуха, кондиционер должен запуститься. В системах с климат-контролем можно попробовать включить кнопку рециркуляции – на многих машинах в этом случае блок управления перестает ориентироваться на показания наружной температуры.

Многих водителей останавливают от установки кондиционера возросший расход топлива и ухудшение динамики разгона при его включении. Да, так и есть, но ведь здоровье дороже (к тому же при открытых окнах расход горючего тоже возрастает). Главное – пользоваться «охлаждением» с умом и время от времени проводить диагностику системы.

Покраска дисков порошком или жидкими красками * Моё мнение…

Хотел бы написать свое мнение или видение, по поводу как и чем лучше красить автомобильные диски. В споры ни с кем вступать не собираюсь, это чисто моё мнение и мой выбор вариантов покраски!

Немного напишу свои мысли, а плюсы и минусы вариантов покраски, каждый для себя отметит свои.

1. Очень часто слышу, что все заводские диски покрашены порошковой краской! Хочу не согласиться, но для меня от части, тоже загадка, чем же покрашены диски в заводских условиях. Почему… а потому, что когда я начинаю подготавливать диски, абразивными материалами, то он достаточно легко поддается шлифовке. Точно так же как и обычный капот автомобиля. Видно слои, лака-базы-грунта… Пробовал шлифовать, для сравнения, уже перекрашенные диски порошком, абразив тяжело берет покрытие, но это не значит, что диски при эксплуатации не будут царапаться при такой покраске… у порошка есть такой эффект скорлупы. Так вот, либо при покраске в заводских условиях используют жидкие краски, к чему я больше склоняюсь, либо порошковая краска отличается от тех, что наносят при перекрашивании в мастерских. Скорее на конвейере используют жидкую краску распыляемую так же с использованием электростатики и отверждаемая при температуре. Такой краски в продаже практически нет. Но есть конечно заводы, которые красят порошком сразу, типа как ВСМПО или Slik, вот они, как мне кажется, сразу идут в порошке.

2. Почему покраска порошком дешевле и так распространена…

При перекраске в порошок, на диски затрачивается меньше физического труда самого мастера. Процесс подготовки, если не углубляться делается так: Пескоструй — шлифовка — покраска. После остывания диски сразу же можно собирать и ставить.

Какие плюсы порошкового покрытия.

*Полимерные краски более стойкие к истиранию. Это не значит, что если Вы притрётесь к бордюру ему ничего не будет, но стойкость конечно же лучше.

*Затраты на физический труд не такие как при обычной покраске.

Какие минусы порошкового покрытия.

*Ограниченный выбор цвета. Сейчас, конечно же, много всяких красок красивых, но в основном, на Российском рынке, Вам в мастерских предложат основные цвета по RAL, а если захотите хороший цвет, то предложат доплату за краску. Многим же пофиг на оттенок, это же типа диски ))) Чего их баловать, серебристые и ладно. Хотя уже на данный момент испробовано много производителей серебра и коллеги кричат в инстаграммах, что у них самое лучшее серебро )))

*При повторном перекрасе, за снятие уставшего порошкового покрытия, с Вас возьмут двойную цену за пескоструй и вот тут Вас удивит цена. Порошок стойкий и тяжело поддается снятию, отсюда и затраты. Есть смывки порошковых красок, но они дорогие и не каждая мастерская применяет эту химию для удаления погружным методом. Чаще их применяют, для деликатного снятия покрытия, чтобы не оставлять на поверхность характерные следы от абразивной очистки. Хотя двойной метод сейчас самый популярный в мастерских. Закинул в смывку, полежали, достал и очистка потом весьма проще идет. Я сейчас именно так и делаю.

Какие плюсы жидкими красками.

*Фантазия подбора цвета не ограниченна.

*Стойкость к истиранию так же можно добиться с использованием твердых лаков, к примеру керамический лак или лаки для промышленного применения, где нужна стойкость. Но любой лак, что жидкий, ччто порошковый от встречного песка от колес матируется и теряет свой блеск.

Какие минусы жидких красок.

*Основной минус. Подготовка диска к покраске требует больших временных и физических затрат мастера. Часто формы и дизайн диска не позволяют использовать шлифмашинки или другой ручной инструмент. Обычный маляр всегда предпочтет покрасить капот и пару дверей чем комплект дисков ))) или чаще всего откажется, т к то время которое он потратит на диски, принесет ему меньше денег, чем обычная кузовная покраска.

*Стойкость к истиранию меньше чем порошковых красок, но при использовании определенных материалов и техники, можно добиться хорошей прочности.

*Полное высыхание и полимеризация жидких красок дольше порошковых, поэтому после покраски, лучше не сразу собирать шины и прикручивать на машину.

Я предпочитаю красить жидкими красками, только те диски, которые требуют минимального вмешательства, чтобы сохранить оригинальный вид. Например покраска лицевой части, для устранения сколов и царапин. Таким образом сохраняется вся внутренняя часть в оригинале. Или диски имеют незначительные повреждения ЛКП. Ну и если нужен какой то определенный цвет, к примеру под цвет кузова автомобиля. Чаще всего встречал диски от Porsche в цвет кузова.

Так что чаще применяется покраска дисков порошком. Проще, дешевле, функциональнее…

Порошковую покраску, я считаю нужно применять обязательно, если диски в печальном состоянии, много коррозии, краска отваливается кусками и т д… тогда нужен пескоструй, чтобы убрать до голого металла всю дрянь и превратить диски в состояние новых.

Можно и жидкими красками потом покрасить, но после пескоструя, потребуется еще дополнительно затратить время на грунтование этой шероховатой поверхности и выводить ее до ровной поверхности поле высыхания, а потом уже красить. Порошковый грунт, дает возможность заполнить такую поверхность после пескоструя и в добавок будет хорошо за нее держатся.

Ну и в конце хотел бы написать, что я не являюсь каким то гуру и хоу Вас всех тут чему то научить. Я просто делюсь знаниями которые я собрал за определенный период и пишу свое видение в этом направлении, варианты применения покраски автомобильных дисков.

Еще раз повторюсь, спорить ни с кем не буду, но чужие комменты по делу с удовольствием бы прочитал. Возможно и возьму на заметку для себя что-то новое и полезное!

Порошковая покраска колесных дисков: особенности и этапы работы

Колесные диски подвержены значительному износу, поэтому со временем в процессе эксплуатации они теряют свой изначальный вид. Особенно губительно на этот элемент машины действует непогода в осенне-зимний период. На дисках возникают царапины, коррозия и всевозможные другие повреждения. Поэтому данную деталь довольно часто приходится менять или восстанавливать. Чаще всего специалисты советуют покрасить колесные диски порошковой краской. В отдельных случаях дешевле купить новые штампованные диски, чем ремонтировать поврежденные. А вот литые стоят значительно дороже, так что, как правило, водители предпочитают их реставрировать: ремонтировать дефекты и окрашивать.

Варианты материалов для реставрации

Эмаль

Восстановление дисков с помощью акриловой краски. Средство сохнет не более 15 минут, наносится на поверхность с помощью аэрозоля или краскопульта. Технология покраски несложная – ее легко можно внедрить своими руками. Однако хоть акрил и защищает от воздействия атмосферных осадков, он не считается долговечным покрытием.

Пластидип

Интересную поверхность дисков можно получить с помощью резиновой краски Plasti Dip. При этом есть возможность создать глянцевое, матовое, флуоресцентное покрытие: цвета могут быть самыми разнообразными (см. фото ниже). Покраску производят в два приема: после высыхания первого слоя средство распыляется на поверхность снова. Все манипуляции занимают около часа.

Порошковая краска

Наиболее надежным способом реставрации дисков является покрытие их специальной порошковой краской. Она отлично держится на любом металле и соответственно хорошо его защищает. Отзывы о качестве самые положительные. Но для нанесения этого средства используется особая технология, и нужны специальные условия, которых чаще всего нет в обычном гараже. Хотя покрасить своими руками все же возможно.

Особенности порошковой краски

Данное средство применяется только для тех материалов, которые впоследствии можно подвергать термической обработке. Вкратце технология проста: путем напыления порошок наносится на сухую поверхность, а после этого изделие обжигается в печи от 10 минут и больше при температуре 200 градусов по Цельсию.

Есть несколько типов порошковых красок, которые имеют свои особенности: силиконовые, полиуретановые, полиэфирные, эпоксидные. Порошковые краски не отличаются очень широкой гаммой цветов, наиболее популярными являются цвета алюминия, золотого металлика, меди, платины, синего бархата (см. фото).

Этапы покраски колесных дисков

Технология покраски состоит из четырех основных этапов.

- Предварительная подготовка поверхности. Деталь следует тщательно очистить от старой краски, ржавчины и всевозможных загрязнений. Делать это можно с помощью электродрели, инструментов или пескоструйного аппарата. Для основательной очистки применяются также кислотные и щелочные составы.

- Покраска колесных дисков. Работу следует выполнять в специальном костюме и защитной маске. Краска равномерно распыляется с помощью электростатического пульверизатора на диск.

- Обжигание в печи. В специально предназначенной камере изделие прогревается при температуре около 200 градусов (см. фото). При необходимости диски покрывают вторым слоем, а остывание в камере длится до 8 часов.

- На образовавшееся после нагревания покрытие дисков можно нанести лак, который будет выполнять защитную функцию покрытия.

Работа с порошковой краской самостоятельно

Реставрировать диски порошковой краской лучше всего в сервисных центрах. Однако если возможности обратиться к специалисту нет, то можно сделать восстановление дисков и своими руками. При этом следует быть готовым к тому, что это будет трудоемкая и затяжная по времени работа.

На первом этапе следует подобрать нужные составляющие для процесса покраски. Лучше всего, чтобы грунтовка, порошковый краситель и лак были одного и того же производителя.

Нужны также жидкость для обезжиривание, пескоструйный аппарат, дрель с набором насадок, наждачная бумага с зерном величиной от 200 до 600.

Диски, которые подлежит реставрации, моют, применяя специальные моющие средства. После высыхания поверхность шлифуют, используя дрель и наждачную бумагу (см. фото), а глубокие царапины шпаклюют. Видео о покраске дисков представлено в конце статьи.

Дальше следует производить грунтовку изделия, которую можно наносить исключительно на сухую поверхность. Сначала обрабатывается внутренняя сторона дисков – потом внешняя. Рекомендуется делать не менее трех слоев грунтовки, каждый из которых наносится на высохшую поверхность. Ускорить процесс сушки можно с помощью вентилятора или обогревателя.

Краска распыляется краскопультом или компрессором, а перед работой обязательно нужно надевать спецодежду.

Покраску дисков следует начинать с внутренней стороны, постепенно переходя на внешнюю. Каждый слой сушат строительным феном или вентилятором.

На последнем этапе диск лакируется: рекомендуется делать 2 слоя лака, поскольку он значительно продлевает срок эксплуатации покрытия дисков. Сушить отреставрированные своими руками диски следует около трех дней. Ниже представлено фото покрашенных дисков.

Особенности реставрации дисков в условиях гаража

Данная «бытовая» технология покраски дисков своими руками отличается от промышленной отсутствием прогревания изделия в печи. Поэтому здесь применяется другой тип краски, а сушка происходит на свежем воздухе с помощью обогревательных приборов. Сам процесс покраски своими руками может занять несколько дней, и погода на улице играет при этом значительную роль. Следует также обратить внимание на качество красящих материалов и быть осторожным при работе с порошковой краской, которая включает в себя множество токсических веществ.

В завершении предлагаем к просмотру видео о покраске колесных дисков.

Покраска дисков порошковой краской – защитите диски от зимы!

Специалисты утверждают, что покраска автомобильных дисков порошковой краской более эффективна, чем любое другое покрытие. В чем её преимущество, и зачем вообще красить этот элемент?

Покраска дисков порошковой краской – может, выбрать другую?

В процессе эксплуатации колесные диски повреждаются и теряют привлекательность. На них появляются царапины, ржавчина, сколы. Чаще всего это происходит осенью и зимой, особенно в плохую погоду. Даже если автомобиль вымыт и стекла чистые, изношенные диски портят общее впечатление. Есть несколько вариантов решения проблемы: можно купить новые элементы колеса, отреставрировать старые в мастерской или сделать работу своими руками. Под реставрацией подразумевается ремонт и покраска.

Замена стандартных штампованных дисков в некоторых случаях обходится дешевле, чем их восстановление. Литые же стоят намного дороже, поэтому, как правило, их предпочитают восстанавливать.

Рассмотрим основные средства для покраски дисков автомобиля.

- Акриловая краска недорога и удобна в использовании, сохнет очень быстро, минут 10–15. Можно использовать краскопульт или аэрозоль, обрабатывается вся поверхность или только определенная часть. Большое разнообразие цветов позволяет выбрать подходящий по вкусу. Такое покрытие защищает от атмосферных осадков, но имеет средние показатели по сроку службы.

- Любители тюнингованных автомобилей нередко используют резиновую краску, которая придает автомобилю индивидуальность. Покрытие может быть матовым, металлическим, глянцевым, флуоресцентным и др. Цветовая гамма очень обширна. Напыление несложно осуществить самостоятельно, пользуясь баллончиком. После нанесения покрытия дают ему высохнуть и вновь распыляют второй тонкий слой. Процесс занимает около часа.

- Наиболее долговечной и устойчивой считается порошковая краска для дисков. Ее можно наносить на любой металл. Такой вариант – самый надежный способ реставрации поверхности диска. К минусам этого вида покрытия можно отнести невозможность выполнения работ в условиях частного гаража, так как требуется специальное оборудование, к тому же сохнет такой состав около суток.

Какие особенности порошковой краски для дисков стоит иметь в виду?

Метод был разработан еще в 50-х годах XX столетия как альтернатива покрытию жидкими красками. Применяется для изделий, которые допускают термическую обработку. В результате порошкового окрашивания получается покрытие с высокими декоративными и защитными свойствами. Сначала наносят полимерные порошки в сухом виде равномерным слоем на поверхность путем напыления. После того как изделие помещается в печь и выдерживается при температуре около 200 °С, на нем образуется равномерная сплошная пленка. Прежде, чем покрасить диски порошковой краской, нужно выбрать ее тип и цвет.

Порошковые красители бывают следующих типов:

- силиконовые (выдерживают высокие температуры);

- полиуретановые (проявляют стойкость к действию масел, растворителей и абразивных материалов);

- полиэфирные (со стойкостью к коррозии);

- эпоксидные (имеют стойкость к кислотам и щелочам).

Гамма цветов порошковых красителей значительно уступает акриловым. Наиболее распространенные цветы: алюминий, платина, золотой металлик, золото, медь, синий бархат, антик (серебряный, бронзовый, зеленый). Теперь разберёмся как именно осуществляется покраска литых дисков порошковой краской.

Как покрасить диски порошковой краской – можно ли обойтись без помощи автосервиса?

Как и в других видах окрашивания, требуется предварительная подготовка поверхности. На абразивном этапе удаляется старая краска, окалина, ржавчина с помощью ручного инструмента, электродрели с щеткой-насадкой или пескоструйного аппарата. При необходимости травление щелочными и кислотными составами удаляет остаточные загрязнения. После промывки и сушки можно приступать к нанесению порошкового красителя. Часто предварительно производится грунтовка дисков, благодаря которой они приобретают дополнительную стойкость к коррозии.

В камере с помощью электростатического пистолета на диск наносится краска. Под действием сжатого воздуха заряженный порошок попадает на нейтральную поверхность, удержаться на которой ему помогает электростатическое притяжение. Работа выполняется в защитных средствах – специальном костюме, очках, защитной маске, перчатках.

Окрашенные автомобильные диски партиями в несколько штук отправляются в камеру полимеризации. После выдержки в печи при определенном температурном режиме (190–220°С) они могут быть покрыты вторым слоем краски, после чего остывают в камере 8 часов. На заключительном этапе на окрашенную поверхность может быть нанесен защитный глянцевый или матовый лак. Вся процедура слишком сложна, чтобы ее можно было выполнить в домашних условиях. Лучше всего диски покрасят в специальном сервисном центре.

Важные аспекты покраски дисков порошковой смесью

Покраска дисков своими руками. Что важно знать, прежде чем приступать?

Порошковая покраска дисков – высокотехнологичный метод нанесения полимерного красителя, применяемый при реставрации или тюнинге цельнолитых автомобильных дисков из легких сплавов. В отличие от других способов покраски, порошковая технология позволяет создать прочное, стойкое к атмосферным и механическим повреждениям покрытие, за все время службы практически не меняющее своих свойств.

Срок службы такого типа покрытия зависит от ряда факторов:

- проведения на этапе подготовки к покраске всех необходимых процедур, в том числе очистки и шлифовки всех поверхностей;

- тщательности фосфатирования и последующего обезжиривания обрабатываемой поверхности;

- исправности применяемой для грунтовки и покраски аппаратуры;

- качества красителя;

- опыта оператора;

- типа, а также особенностей устройства печи, применяемой для полимеризации краски.

Если вы задумались о покраске дисков своими руками, обращаем ваше внимание на нецелесообразность приобретения всего необходимого оборудования для разовой работы. Практичнее и дешевле в таком случае будет доверить покраску профессионалам.

Что понадобится для покраски в «домашних условиях»?

Для того чтобы самостоятельно овладеть ремеслом нанесения порошковой краски, вам понадобится следующий комплект оборудования и расходных материалов:

- устройство для пескоструйной очистки абразивом;

- оборудование для шлифовки поверхности;

- подходящая по размерам емкость и реактивы для фосфатирования;

- микрофибра и обезжириватель;

- минимальный набор оборудования и красителей для бокса покраски;

- камера обжига.

Однако исходя из средней по Москве цены на покраску дисков, в 9 из 10 случаев дешевле будет поручить работу автомастерской. Если только вы не собираетесь открыть свой сервис, специализирующийся на покраске.

Но если начистоту, покупать все оборудование вовсе не обязательно. Большую часть необходимого инструментария можно смастерить самостоятельно, руководствуясь инструкциями, приведенными в Сети.

Готовим диски к покраске. 5 условий, повышающих адгезию и срок эксплуатации краски

Обратившись к опыту мастеров московских автомастерских «Пит-Стоп» и «Наяда», можно сделать вывод о том, что качество покраски дисков напрямую зависит от тщательности их подготовки.

Если нанесение краски будут осуществлять мастера, убедитесь в том, что они ответственно подходят к процессу подготовки дисков. Если вы проводите подготовку самостоятельно, следуйте инструкции:

- тщательно очистите поверхность дисков от старой краски с помощью пескоструйного аппарата, осмотрите изделия на предмет наличия повреждений или мест, нуждающихся в коррекции и шлифовке;

- обработайте проблемные места с помощью шлифовальной машинки – работа продолжается до тех пор, пока поверхность не лишится всех изъянов и не станет абсолютно гладкой;

- если обнаружили очаги окисления или коррозии, обработайте их соляной или фосфатной кислотой;

- проведите фосфатирование всех поверхностей, используя реактивы, наиболее подходящие для материала, из которого изготовлены диски; по окончании работ не забудьте убрать излишки массы;

- просушите диски с помощью строительного фена; обезжирьте их и снова просушите.

Несколько слов о важности грунтовки

Все автоцентры, занимающиеся покраской литых дисков в Москве, применяют многослойное грунтование деталей как последний шаг подготовки к покраске. Для порошковых красок следует подбирать термостойкую эпоксидную или эпоксидно-цинковую грунтовку. Приступая к ее нанесению, обратите внимание на ряд нюансов:

- сначала обрабатывается внутренняя поверхность дисков;

- оптимальным считается нанесение в 4-5 слоев;

- после нанесения каждого слоя следует выдерживать время до полного высыхания, указанное производителем.

Нанесение грунтовки не только повышает адгезию порошковой краски, но и предотвращает появление очагов коррозии.

Как грамотно выбрать краску?

Перед этапом покраски литых дисков следует определиться с типом используемого покрытия. Базовыми компонентами, используемыми в порошковых красках, являются:

- силиконы – покрытые ими поверхности обладают повышенной стойкостью к воздействию высоких температур;

- полиуретановые соединения – краски на их основе особенно стойки к воздействиям нефтепродуктов, растворителей и абразивных частиц;

- эпоксидные смолы – повышают стойкость покрытия к воздействиям щелочей и кислот;

- полиэфирные компоненты – используются, если необходима повышенная сопротивляемость атмосферным воздействиям и коррозии.

На российском рынке представлены продукты десятков производителей, предлагающих огромный выбор красок всевозможных расцветок в матовой и глянцевой фактуре. Большинство производителей краски для дисков работают в цветовой гамме RAL, хотя встречаются и исключения.

Выбирая краску, следует меньше прислушиваться к мнению продавца и больше внимания уделять поиску информации о ее реальных свойствах и эксплуатационных качествах.

Приступаем к покраске

Прежде чем приступать к работе, убедимся, что вам понятны принципы нанесения порошковой краски.

Порошок напыляется исключительно в условиях подготовленной красочной камеры, защищенной от пыли. Рабочий инструмент заряжает порошок положительным зарядом, в то время как на деталь подается отрицательный. Возникающий в итоге эффект электростатики или трибостатики удерживает краску на поверхности детали.

Для создания достаточного напряжения потребуется мощный генератор постоянного тока. Если вы решили собрать его своими руками, обратите внимание на сечение всей проводки.

Приступая к работе, обязательно используйте средства защиты верхних дыхательных путей. Независимо от типа и производителя краски покрасочный стенд должен быть оборудован принудительной вентиляцией и системой сбора и рециркуляции отработанного порошка.

Покраска автомобильных дисков осуществляется аналогично их грунтованию. После нанесения порошка избегайте соприкосновений с обработанной поверхностью.

Печем диски

В зависимости от типа красителя и основного компонента, входящего в его состав, требуемая температура запекания колеблется в пределах от 175 до 220°С. Для полимеризации краски на небольших поверхностях подойдет строительный фен. Для надежного закрепления красителя на дисках любого диаметра необходима сушильная камера, обеспечивающая равномерный прогрев детали и поддержание требуемой температуры в течение всего времени запекания (от 10 минут до полутора часов).

На рынке представлен широкий ассортимент сушильных шкафов для порошковой краски, а в Интернете можно найти еще больше инструкций от народных умельцев, описывающих устройство и процесс пошагового изготовления сушильных печей.

Для соблюдения температурных нормативов и требований к длительности термической обработки используют электронные блоки управления. Именно они обеспечивают наивысшую точность измерений и мгновенно реагируют на изменения условий внутри камеры.

Охлаждение дисков с полимеризованным покрытием происходит самотеком – такой способ позволяет избежать повреждения краски.

Что почем?

Конечная стоимость покраски дисков будет зависеть от целого ряда факторов, начиная с диаметра изделия и заканчивая типом печи, используемой для полимеризации краски.

Использование самодельного оборудования позволит вам сэкономить, но негативно скажется на качестве покрытия и длительности его эксплуатации, поэтому актуально оно только для мелкосерийного производства. В связи с нерентабельностью покраски одиночных изделий самодельное оборудование частного бокса для порошковой покраски можно использовать только на начальном этапе вашего предприятия. По мере роста вашего мастерства назреет необходимость в приобретении профессионального оборудования для работы с порошковыми красителями.

Покраска колесных дисков в доверенной автомастерской – это экономия средств, сил и времени. Сама процедура редко занимает больше пары суток, а гарантия от профи достигает пяти лет, включая заверения о неподверженности покрытия выгоранию на солнце.

Покраска дисков порошковой краской: преимущества технологии, пошаговая инструкция по покраске

Когда автомобильные колеса теряют свой первоначальный вид после длительной эксплуатации, их не нужно менять на новые. Достаточно использовать порошковую покраску дисков, которая не только поможет вернуть прежний вид машине, но и продлит срок эксплуатации автомобиля.

Порошковая покраска дисков: преимущества и особенности

Порошковая краска применяется только для материалов, подвергаемых термической обработке, и заключается в нанесении красителя на сухую поверхность с последующим обжигом изделия в камере при температуре +200 °С.

Порошковые краски могут быть силиконовыми, эпоксидными, полиэфирными и полиуретановыми. Первые являются самыми термостойкими, вторые обладают устойчивостью к кислотам и щелочам. Полиуретановые краски устойчивы к воздействию растворителей и абразивных веществ, а полиэфирные обладают повышенной антикоррозийностью.

Окрашивание кованых и литых дисков имеет следующие преимущества:

- увеличение антикоррозийных свойств;

- защита металла от химического, механического и термического повреждения;

- повышение ударопрочности и долговечности изделия;

- улучшение электроизоляционных, физических и химических свойств металла;

- защита от загрязнений;

- эстетичный вид колес, возможность окрасить диски в тон кузова автомобиля либо сделать их контрастными — наиболее популярными являются черный, хром, графит, серебро и яркие цвета (желтый, изумрудный, рубиновый, ядовито-розовый).

Покраска дисков порошковой краской обеспечивает металлу водостойкость и повышает устойчивость к солевым поражениям от химических реагентов на дорожных покрытиях в зимний период.

Оборудование для проведения работ

Автосервисы используют специальную технику для напыления краски на диски, в домашних условиях работы можно выполнить с минимальным набором оборудования:

- наждачная бумага зернистостью 200-600;

- ветошь для удаления пыли;

- металлические щетки;

- краскопульт или пульверизатор.

Кроме того, может понадобиться пескоструйный аппарат, если окажется, что металл разъедает ржавчина. Вместо пескоструйного оборудования можно использовать электрическую дрель с различными насадками.

При самостоятельной покраске колесных дисков желательно иметь отдельное помещение под камеру для запекания, где следует расположить мощные электрические обогреватели. Кроме того, рекомендуется установить подвесную систему — к балке в гараже прикрепить длинную проволоку, на которой будет подвешен диск для окрашивания.

Также следует обеспечить хорошее освещение — качество покраски будет зависеть и от визуального контролирования процесса. Опытные автолюбители советуют устанавливать лампы дневного света. Их яркий, но холодный свет позволит увидеть окрашенную поверхность дисков такой, как она выглядит при дневном свете.

Кроме приборов освещения и отопления, в гараже по правилам техники безопасности должна быть хорошая система вентиляции, чтобы после удаления старого покрытия с дисков и нанесения новой краски запах быстрее выветрился.

Согласно правилам техники безопасности, электросеть должна выдерживать большие нагрузки и иметь надежное заземление.

Базовые материалы

К базовым материалам для порошкового напыления относятся:

- растворитель;

- грунт по металлу;

- порошковая краска;

- защитный лак.

Материалы для покраски рекомендуется приобретать у одного и того же производителя.

Технология покраски своими руками дисков порошковой краской

Этапы проведения работ:

- Подготовка поверхности изделия.

- Окрашивание.

- Обжиг в камере.

- Нанесение лака.

Подготовительный этап

Легкосплавные диски должны быть подготовлены:

- Изделие очищается водой от загрязнений и пыли.

- Масляные пятна удаляются с помощью растворителя, поверхность дополнительно обезжиривается.

- Предварительно пропитанное щелочным или кислотным раствором старое покрытие снимается с поверхности диска пескоструйным аппаратом или электродрелью.

- Ржавчина с металла удаляется с помощью щеток и наждачной бумаги.

- Поверхность обрабатывается фосфатом железа или марганца — для улучшения адгезии металла с порошковым напылением.

- Изделие снова промывается от пыли и излишков веществ и тщательно просушивается.

По возможности рекомендуется воздержаться от применения пескоструйного метода при очистке дисков — абразивные частицы могут повредить поверхность металла, и изделие быстрее подвергнется коррозии. Для удаления ржавчины желательно использовать химические составы.

Если после очищения остались глубокие царапины, их нужно обработать автомобильной шпатлевкой, заделав все впадины и дефекты до получения ровной поверхности.

Фаза нанесения грунтовки

После удаления старого покрытия и подготовки диска к окрашиванию поверхность обезжиривается специальным раствором, после чего можно приступить к грунтованию.

На тщательно просушенную поверхность с расстояния 30 см наносится порошковый грунт — он защитит металл от коррозии и предотвратит появление ржавчины. В первую очередь средство наносится на внутреннюю поверхность изделия.

Грунтовый слой способствует лучшему сцеплению краски с металлом и равномерному распределению ее по поверхности. Для надежности рекомендуется наносить не менее 3 слоев с просушкой каждого из них в камере. Сушить огрунтованное изделие рекомендуется в течение 10-15 минут, это условие распространяется на каждый нанесенный слой.

Для грунтования рекомендуется использовать эпоксидно-цинковые растворы.

Нанесение порошковой краски

Покраску следует производить с применением специальных средств защиты (костюм, маска, очки, перчатки) и распылителя-аппликатора.

Напыление краски производится также на расстоянии 25-30 см с помощью распылителя, который под давлением подает струю красителя через сжатый воздух на металлическую поверхность. Электростатическое напряжение, возникающее при работе распылителя, позволяет удерживать частицы красителя на поверхности диска.

Окрашивание в несколько этапов следует производить с тщательным просушиванием каждого слоя, в противном случае непросушенный слой начнет пузыриться и испортит внешний вид диска.

Затем изделие следует поместить в камеру для обжига.

Процесс полимеризации

Полимеризация заключается в нагревании воздуха до высокой (около +200 °С) температуры и последующем оплавлении красящего материала на поверхности диска. При нагревании частицы порошковой краски расплавляются, собираясь в вязкую густую массу, которая образует прочную пленку. После снижения температуры пленка полимеризуется и застывает.

Процесс полимеризации должен длиться не больше 25 минут, как и при грунтовании изделия. Однако в зависимости от материала, из которого изготовлены диски, и их размеров изделия можно держать в камере 15-30 минут. После запекания изделия нужно вынуть.

Окрашенный диск должен остывать около 8 часов. Если краска легла неровно или цвет оказался ненасыщенным, можно покрыть изделие вторым слоем напыления, повторно поместив диск в нагретую камеру.

После этого изделие вынимается и покрывается защитным лаком в 2 слоя. Этот этап работ является заключительным, в нормальных условиях полное отвердение лакокрасочного слоя займет около 3 суток.

Лакировка позволит продлить эксплуатационный срок автомобильных дисков и предотвратить раннее повреждение нанесенного слоя краски.

Покраска литых дисков своими руками: выбор материала, пошаговая инструкция по покраске

Покраска автомобильных дисков: подбор состава и нюансы обработки

Качественная покраска радиаторов отопления порошковой краской с горячей полимеризацией

Красящий состав для нержавейки: особенности порошковых ЛКМ и нюансы покраски

Покраска дисков порошковой краской защитите диски от зимы

Специалисты утверждают, что покраска автомобильных дисков порошковой краской более эффективна, чем любое другое покрытие. В чем её преимущество, и зачем вообще красить этот элемент?

- 1 Покраска дисков порошковой краской – может, выбрать другую?

- 2 Какие особенности порошковой краски для дисков стоит иметь в виду?

- 3 Как покрасить диски порошковой краской – можно ли обойтись без помощи автосервиса?

Покраска дисков порошковой краской – может, выбрать другую?

В процессе эксплуатации колесные диски повреждаются и теряют привлекательность. На них появляются царапины, ржавчина, сколы. Чаще всего это происходит осенью и зимой, особенно в плохую погоду. Даже если автомобиль вымыт и стекла чистые, изношенные диски портят общее впечатление. Есть несколько вариантов решения проблемы: можно купить новые элементы колеса, отреставрировать старые в мастерской или сделать работу своими руками. Под реставрацией подразумевается ремонт и покраска.

Замена стандартных штампованных дисков в некоторых случаях обходится дешевле, чем их восстановление. Литые же стоят намного дороже, поэтому, как правило, их предпочитают восстанавливать.

Рассмотрим основные средства для покраски дисков автомобиля.

Какие особенности порошковой краски для дисков стоит иметь в виду?

Метод был разработан еще в 50-х годах XX столетия как альтернатива покрытию жидкими красками. Применяется для изделий, которые допускают термическую обработку. В результате порошкового окрашивания получается покрытие с высокими декоративными и защитными свойствами. Сначала наносят полимерные порошки в сухом виде равномерным слоем на поверхность путем напыления. После того как изделие помещается в печь и выдерживается при температуре около 200 °С, на нем образуется равномерная сплошная пленка. Прежде, чем покрасить диски порошковой краской, нужно выбрать ее тип и цвет.

Порошковые красители бывают следующих типов:

- силиконовые (выдерживают высокие температуры);

- полиуретановые (проявляют стойкость к действию масел, растворителей и абразивных материалов);

- полиэфирные (со стойкостью к коррозии);

- эпоксидные (имеют стойкость к кислотам и щелочам).

Гамма цветов порошковых красителей значительно уступает акриловым. Наиболее распространенные цветы: алюминий, платина, золотой металлик, золото, медь, синий бархат, антик (серебряный, бронзовый, зеленый). Теперь разберёмся как именно осуществляется покраска литых дисков порошковой краской.

Как покрасить диски порошковой краской – можно ли обойтись без помощи автосервиса?

Как и в других видах окрашивания, требуется предварительная подготовка поверхности. На абразивном этапе удаляется старая краска, окалина, ржавчина с помощью ручного инструмента, электродрели с щеткой-насадкой или пескоструйного аппарата. При необходимости травление щелочными и кислотными составами удаляет остаточные загрязнения. После промывки и сушки можно приступать к нанесению порошкового красителя. Часто предварительно производится грунтовка дисков, благодаря которой они приобретают дополнительную стойкость к коррозии.

В камере с помощью электростатического пистолета на диск наносится краска. Под действием сжатого воздуха заряженный порошок попадает на нейтральную поверхность, удержаться на которой ему помогает электростатическое притяжение. Работа выполняется в защитных средствах – специальном костюме, очках, защитной маске, перчатках.

Окрашенные автомобильные диски партиями в несколько штук отправляются в камеру полимеризации. После выдержки в печи при определенном температурном режиме (190–220°С) они могут быть покрыты вторым слоем краски, после чего остывают в камере 8 часов. На заключительном этапе на окрашенную поверхность может быть нанесен защитный глянцевый или матовый лак. Вся процедура слишком сложна, чтобы ее можно было выполнить в домашних условиях. Лучше всего диски покрасят в специальном сервисном центре.

Как правильно покрасить автомобильные диски?

Колёсные диски находятся в неблагоприятной среде эксплуатации: контактируют с агрессивной внешней средой, получают повреждения от камней, песчинок, а при неаккуратном вождении ещё и трутся о бордюры. Износ защитного покрытия – это вопрос времени. Когда покупать новые диски нет смысла, но внешний вид старых не устраивает водителя, используется покраска дисков. После процедуры покрытие станет идеально ровным, без дефектов и с любым цветом. О подробностях покраски дисков порошковой краской пойдёт речь дальше.

Что требуется для покраски дисков?

Окраска дисков выполняется либо полностью, либо на отдельных участках. Обе процедуры вполне выполнимы самостоятельно при помощи вспомогательных инструментов и материалов. Чаще всего используется лак, эмаль, плёнки с глянцевым или матовым эффектом, «Пластидип» и т. п. В последнее время клиенты всё чаще заказывают «Аквапринт» – это технология для создания любого рисунка или узора.

Порошковая краска для окрашивания литых дисков

Покраска дисковой поверхности при помощи лака или эмали – это классическая процедура обновления и восстановления внешнего вида. Автолюбители предпочитают окраску одноцветным составом, для улучшения внешнего вида только добавляют флейкамы (блёстки). Альтернативный вариант – обновление вида посредством нескольких оттенков краски, в ходе такой работы потребуются трафареты и малярный скотч.

Лак – это финишный слой, который наносят на подсохшую эмаль для её защиты от разрушения и упрощения очистки от загрязнений. Лаки бывают глянцевыми и матовыми, выбор зависит от индивидуальных предпочтений.

Порошковая окраска дисков, как и большинство других составов, наносится по стандартному алгоритму:

- Очистка и вымывание поверхности.

- Зачистка с помощью наждачной бумаги, пескоструйки или шлифовальной машинки от пупырышек и других неровностей.

- По необходимости наносится шпаклёвка, если в конструкции диска существуют изъяны.

- Устранение жиров любым растворителем.

- Обработка поверхности грунтовкой.

- Нанесение краски в 2-3 слоя.

- Покрытие лаком.

Порошковая покраска дисков. цвет графит

Оборудование и материалы, необходимые для покраски

Покраска дисков порошковым составом требует приобретение и подготовку ряда материалов:

- специальный порошок для колёсных дисков;

- грунтующий состав;

- лак для обработки автомобильного покрытия;

- бумага с абразивным материалом – подготавливается несколько разновидностей зернистости;

- растворитель, подойдёт ацетон;

- шпатлёвка по металлу;

- резиновые защитные перчатки;

- респиратор.

Важно понимать, что результат окрашивания будет предельно качественным при использовании продукции одного производителя.

Покраска дисков порошком требует наличие не только материалов, но и инструментария:

- краскопульт с компрессорной установкой. Они станут помощниками для качественного окрашивания колёсных дисков. Аэрозольный баллончик не позволит добиться хороших результатов;

Краскопульт Optima 650i

- шлифовальная машинка, можно заменить дрелью с соответствующей насадкой, иначе устранить старое покрытие будет сложно, есть риск оставления очагов коррозии. После обработки шлифмашинкой поверхность станет идеально ровной;

- строительный фен, тепловая пушка, на крайний случай – бытовой фен. Тепловые устройства пригодятся для ускорения застывания краски.

При подготовке всего необходимого инвентаря процесс многократно ускорится и займёт минимум времени и усилий.

Пластидип: зачем он нужен?

«Пластидип» – это сравнительно новый состав, который применяется для создания защитного слоя деталям на временной основе. Им покрывают диски для дальней поездки на море, в командировку или на охоту. Другим достоинством состава является возможность изменять цвет покрытия, не снимая предыдущие слои краски и лака. PlastiDip продаётся в различных цветах, он представлен как в матовом чёрном оттенке, так и ярких выразительных цветовых диапазонах.

Диски после покраски покрываются составом, подобным резине, который эффективно защищает от повреждений камнями, ветками, песком и т.д., а также быстро снимается. Достаточно прогреть диск и потянуть за один конец, чтобы убрать «Пластидип», изначальный слой останется целостным.

Краситель наносится своими руками, так как не требует сложной подготовки: шлифовки, шпаклёвки, грунтовки, обезжиривания и т.д.

Диск покрашенный Plasi Dip

Пользователю потребуется:

- Тщательно вымыть диски от загрязнения.

- Прилегающая резина оклеивается скотчем.

- Средство наносят в 3 слоя, между каждым выдерживают интервал 15 минут для просыхания.

Аквапринт: модная инновация

Технологии окрашивания предлагают интересные решения для улучшения декоративного вида автомобиля, среди современных направлений достойное место занимает водная печать («Аквапринт»). Популярность методу придаёт высокая скорость выполнения работ и качественное финишное покрытие.

«Аквапринт» помогает окрасить не только диски, но и любые кузовные элементы, части салона и большинство других поверхностей (мотоциклетные шлемы, сидения). Если есть желание выделяться на дорогах, водная печать поможет создать рисунок и особую текстуру: имитация кожи, расцветки животного, определённых эмблем и многого другого.

Красить поверхность технологией «Аквапринт» можно по алгоритму:

- Подготавливается ёмкость, которую наполняют водой с подготовленной жёсткостью и температурой.

- Поверх резервуара закрепляется особая плёнка с картинкой.

- Рисунок забрызгивают активатором.

- Элемент постепенно с должной аккуратностью погружают в воду.

Пленка: недорого и красиво

Обработка дисков автомобильной плёнкой – это недавно сформировавшееся направление, оно во многом подобно «Аквапринту»: преображает внешний вид дисков и предотвращает нарушение основного лакокрасочного покрытия. В основе используется жидкий винил, материал отличается наличием широкого разнообразия цветов, а также позволяет устраивать имитацию карбона. Популярность имеет и матовая плёнка.

Работа по нанесению плёнки относительно затратная по времени и сложная, наилучший результат обеспечит только мастер с профессиональными навыками в отношении работы с винилом. Для подбора лучшего дизайна и цвета в специализированных центрах используется компьютерная программа.

Как лучше красить кованые диски?

Отличием штампованных и литых моделей является среднее качество конечного продукта, наиболее качественные диски выполнены методом ковки. Подобные модели обладают высокой прочностью, надёжностью и сохраняют привлекательный внешний вид.

Железные диски преимущественно покрываются лаком или эмалью по традиционным методикам. К отличительным преимуществам способа причисляются:

- невысокая цена;

- в любом момент возможно выполнить частичную покраску;

- высокие эстетические качества.

В процессе локальной покраски наибольшее внимание уделяется правильному подбору оттенка. Наибольший ассортимент цветов представлен в сфере эмалевых красок.

Покраска кованых дисков

Варианты покраски литых дисков

Для дисков подбирается специальная краска, которая способна лучше всего выдерживать сложные условия эксплуатации. Современный ассортимент предлагает выбор красок:

- порошковая;

- акриловая;

- специальная жидкая резина.

Все направления имеют свои преимущества, а также ограничения. В бытовых условиях владельцы чаще предпочитают акрил в качестве основного покрытия, но при возможности лучше отдать предпочтение краске порошкового типа.

Вариант 1

Окраска дисков порошковой краской – это лучшая процедура в отношении показателей износостойкости и долговечности. В её основе используются особые полимеры для защиты от ультрафиолета, влаги, механических повреждений и т. д. Преимущественно она используется на предприятиях, своими руками наносится редко, в силу сложности процедуры и необходимости дорогостоящего специализированного оборудования.

Окраска литых дисков порошковой краской

Вариант 2

Покрасить акрилом предпочитает львиная доля автомобилистов. Продаётся акриловая краска в виде жидкости, которая наносится на поверхность с помощью краскопульта или аэрозольного баллончика. Её главным преимуществом является высокая адгезия. Краска держится долго и обеспечивает надёжную защиту от влаги.

Вариант 3

Жидкая резина — это относительно новый вид материала, но он активно развивается и набирает обороты популярности. В основе краски лежит резина. Состав используется для покрытия большинства кузовных элементов, не исключение и диски.

Процесс окрашивания

Красить диски порошковой краской можно только после демонтажа сторонних элементов, которые мешают проведению процедуры: пластиковые колпаки, покрышки и т. д. Покраска дисков порошком в неразобранном виде не выполняется, иначе качество покрытия будет нарушено в процессе откручивания заглушек и все старания окажутся малополезными. Диски после покраски должны получиться идеально ровными и полностью соответствовать техническим нормам. Если всё выполнено правильно, покрытие прослужит около 7 лет.

Процесс окрашивания литых дисков

Подготовка к работе

Окраска дисков порошковой краской требует качественной подготовки поверхности:

- Изначально необходимо очистить рабочую поверхность от загрязнений. Лучший способ очистки – использование специализированной автомобильной химии, она ускоряет процедуру и улучшает результат.

- Устранение дефектов: сколов, царапин, потёртостей и т.д., они неизбежно появляются в процессе эксплуатации машины. Самый простой способ выровнять поверхность – использовать наждачную бумагу. Изначально диски обрабатываются наждачкой с крупным зерном, а затем постепенно снижается зернистость до самой мелкой в ассортименте. В конце получится идеально ровная поверхность. При обнаружении глубоких дефектов, придётся воспользоваться шпаклёвкой.

- Обезжиривание обеих сторон диска.

Как покрасить: описание по шагам

Порошковая покраска дисков своими руками выполняется в несколько этапов:

- Обработка поверхности наждачной бумагой. Процедуру повторяют несколько раз после каждого нанесения грунтовки. Предварительная полировка поможет выровнять поверхность до последующего слоя.

- Грунтовка подготовленной поверхности. Покрытие грунтом выполняется в 2, а лучше 3 слоя. До нанесения следующего слоя, обязательно нужно дождаться застывание прошлого.

- Нанесение краски. Для обработки используется краскопульт, который удерживают на расстоянии 35-45 см от диска. Качественное покрытие требует нанесение минимум 2 слоёв.

- Покрытие лаком. Процедура использования лака аналогична грунтовке и краске, только сохнуть он будет несколько дольше.

Порошковая покраска дисков своими руками

Меры безопасности

В ходе выполнения покрасочных работ важно не забывать о собственной безопасности:

- обязательно надеваются специальные очки, которые защитят от проникновения веществ из краски в процессе распыления;

- все работы выполняются в специальных перчатках, иначе на кожу попадёт краска, провоцирующая раздражение, сухость. Учитывая, что она сложно поддаётся устранению, перчатки являются необходимостью;

- в помещении должна быть устроена качественная вентиляция. Вдыхание паров краски приводит к химическому отравлению.

Рекомендации

В комплекте с представленным материалом читателю может пригодиться несколько советов:

- металл покрывают жирными кислотами, которые защищают его от коррозии. К жирам краска не пристаёт, соответственно, жирные вещества до обработки дисков устраняются. Существует много вариантов, чем обезжирить кузов автомобиля, от бытовых решений до специализированных составов;

- на этапе подготовки требуется полностью устранить мелкие и большие повреждения. Удаление царапин на автомобиле – это настоящее искусство, но результат стоит усилий;

- важно следование правилам покраски литых дисков собственноручно. Существует ряд рекомендаций, как покрасить литые диски своими руками, чтобы они прослужили долго и не требовали финансовых вложений;

- окрашивание небольших элементов можно выполнить в лучшем виде, если использовать специальный блок. Камера для покраски авто обеспечит равномерное распределение вещества по всей поверхности.

При наличии базового инструмента и времени, человек может самостоятельно провести окраску литых дисков, это поможет сэкономить до 50% стоимости процедуры. Чтобы результат не уступал покраске на СТО, важно соблюдать время высыхания и чётко следовать алгоритмам действий.

Порошковая покраска дисков, технологический процесс

В этой статье мы хотим вам рассказать наиболее подробно и доступно о технологическом процессе порошковой покраски, в нашем случае — автомобильных дисков. Что же это такое, и как это происходит?

Целью написания этой статьи послужило множество вопросов о том, что так порошковая покраска. Как показывает частота задаваемых в этой области вопросов, немного людей представляют, что такое порошковая покраска. Подтверждение тому, один из наиболее часто задаваемых вопросов: будут ли блестеть мои диски после покраски?

Так что же такое порошковая краска?

Порошковая краска визуально представляет из себя порошок, который состоит из мелких частиц. Пигментация этих частиц придает им тот или иной окрас. Особенность порошковой краски состоит в том, что приобретает она свои качества после термостатической обработки в печи при температуре приблизительно 200°С.

Отличительными свойствами данной краски является ее надежность, устойчивость к внешнему воздействию окружающей среды, а так же равномерность слоя и полноту осаждения на изделие во время нанесения.

Теперь разберемся, как происходит сам процесс покраски.

Во-первых, следует сказать, что порошковая покраска делится на несколько этапов.

Первый, очень немаловажный, а также один из самых трудоемких этапов — это пескоструйная обработка диска. Служит этот этап для снятия лакокрасочного покрытия старой краски с дисков, а также снятия коррозии, если она присутствует, и приданию шагрени на поверхности диска, что позволяет достичь более высокой адгезии порошковой краски с диском.

Как это происходит?

Диски помещаются в специальную камеру пескоструйного аппарата, где под напором смеси из сжатого воздуха и песка, либо какого-то иного абразива сбивается старое лакокрасочное покрытие. Данная процедура может очень сильно варьироваться по времени в зависимости от наличия или отсутствия грунта на диске, а так же от его толщины.

Первый важный этап пройден. Переходим ко второму, который носит название — фосфатирование.

Фосфатирование — это обработка поверхности диска, с целью создания на ней устойчивого антикоррозийного слоя, толщиной в несколько микрон.

Следующий этап — это обезжиривание поверхности диска.

Поверхность диска обезжиривается любым щелочесодержащим средством, либо обезжиривателем и помещается в печь приблизительно на 10-15 минут. Такой процесс носит название дегазации и служит для удаления газов с поверхности металла, которые в последующем могут отрицательно сказаться на качестве покраски.

После того, как диски остыли после обжига в печи, можно наносить порошковый грунт.

Лучше всего использовать порошковый грунт с содержанием цинка, так как наличие цинка в грунте защищает диск от дальнейшей коррозии при его эксплуатации. Наносится порошковый грунт, как в общем то и порошковая краска, при помощи специального трибоскопического, либо импульсного пистолета. Порошковый грунт и порошковая краска представляют собой порошок, частицы которого заряжаются электромагнитным импульсом при нанесении пистолетом и, таким образом, оседают на диск, как бы намагничиваются. После нанесения соответствующего слоя грунта диски помещаются в печь, где при температуре 200°С выдерживаются в течении некоторого времени.

Как правило 10-15 минут достаточно для полимеризации грунта. Диски достаются из печи и осматриваются на предмет ровности всех поверхностей. Нередки случаи, когда на поверхности диска встречаются неровности. Видимо, заводы-производители подобных дисков допускают для себя такие изъяны, прибавляя, тем самым, нам немало работы.

Ведь любая неровность проявляет себя после покраски в значительной степени. Пока не нанесена порошковая краска, все эти изъяны и неровности должны быть в обязательном порядке выведены. То есть, происходит работа работа с выравниванием поверхности посредством обработки слоя грунта. Если неровности оказались значительны и во время обработки грунт был сточен до металла,происходит повторное покрытие поверхности грунтом.

Остается последний этап, нанесение порошковой краски. Этот этап практически ничем не отличается от нанесения порошкового грунта. Выбирается цвет порошковой краски, засыпается в пистолет и наносится на уже подготовленную поверхность диска. После нанесения порошковой краски, диск помещается в печь для полимеризации. Это процесс занимает от 15 до 20 минут. Диски достаются из печи, остывают, и уже готовы к использованию.

Похожие материалы:

Покраска автомобильных дисков и все услуги шиномонтажа.

Порошковая покраска дисков своими руками.

AutoOt.ru » Тюнинг своими руками » Порошковая покраска дисков своими руками.

Восстановление автомобильных литых дисков методом нанесения на их поверхность порошкового покрытия относится к категории ремонтных работ, реализуемых лишь при наличии незначительных повреждений. При этом обращение на станцию технического обслуживания для большинства автолюбителей не очень выгодно, поскольку связано со значительными финансовыми издержками.

Вот почему порошковая покраска дисков своими руками – единственно приемлемый вариант для пользователей, рассчитывающих сэкономить на ремонте и самостоятельно контролировать весь технологический процесс.

Сразу же после этого окрашенное изделие подвергается специальной термической обработке, в результате которой порошок оплавляется, образуя сплошную и равномерно распределённую плёнку .

Полученное таким способом покрытие отличается следующими замечательными свойствами:

- высокой степенью защищённости от коррозии;

- хорошим сцеплением (адгезией) с подготовленным ранее основанием;

- климатической и химической устойчивостью;

- ударной прочностью;

- декоративной привлекательностью и долговечностью.

К достоинствам указанной технологии следует отнести:

- Возможность формирования однослойного покрытия , что невозможно при использовании жидких лакокрасочных материалов.

- Отсутствие потребности в применении растворителя и в контроле вязкости наносимого состава.

- Экономное расходование красителя , объясняемое возможностью повторного использования распыляемого порошка, не покидающего пределы покрасочной камеры.

- Процедура формирования порошкового слоя не занимает много времени, которое при обычной окраске затрачивается на просушку изделия. Такая экономия объясняется тем, что сразу после нанесения покрытие подвергается термической обработке (полимеризации).

- Экологическая безопасность используемого красителя, не содержащего в своём составе токсичных соединений. В связи с этим в процессе его напыления не возникает необходимость в применении мощного вентиляционного оборудования.

Условия самостоятельного проведения работ

Несмотря на то что методика порошкового окрашивания достаточно сложна, с работами этого класса сможет справиться практически любой желающий, обладающий соответствующими техническими навыками. При этом самостоятельное их проведение возможно лишь при соблюдении следующих условий:

- наличие подходящего для этих целей помещения , в котором могут быть устроены покрасочная и сушильная зоны;

- приобретение или аренда специального оборудования для порошковой покраски (краскопульта, распыляющего пистолета и т. п.);

- грамотный выбор типа специального красителя , используемого для защитной обработки металлических поверхностей.

В следующих разделах статьи каждая из составляющих подготовительного процесса будет рассмотрена более подробно.

Покраска дисков. Полезные советы. Видео:

Выбор помещения

Известно два подхода к выбору подходящей для обустройства покрасочной камеры закрытой площадки.

- Первый из них оптимально подходит для загородных хозяйств (дачи, например) и предполагает использование для этих целей любого подсобного помещения .

- В качестве второго варианта может рассматриваться имеющееся в вашей собственности гаражное строени е, переоборудованное под порошковую окраску дисков.

Перед выбором удобного для проведения работ помещения, прежде всего, необходимо иметь представление о размерах площадки, достаточной для организации окраски и термической просушки дисков. Вот почему сначала следует определиться с габаритами и количеством дисков, одновременно размещаемых в зоне обработки.

В ситуации, когда предполагается работать с малогабаритными штучными изделиями, площадки размером 3 на 3 метра в пределах переоборудованного под покраску подсобного строения должно хватить с запасом.

При значительном количестве обрабатываемых изделий вам потребуется более объёмное помещение с размерами, достаточными для комфортного проведения работ. Помимо этого, технология порошковой покраски предполагает наличие принудительной вентиляции, обеспечивающей выведение из рабочей зоны опасных для здоровья человека микрочастиц красителя и пыли.

Важно! Для соблюдения требований технологического процесса (в части высокотемпературного режима сушки с возможностью полимеризации защитного слоя) выбранное вами помещение должно оборудоваться системой нагревательных приборов или специальной термической печью .

В качестве одного из вариантов эффективного освещения могут рассматриваться промышленные лампы дневного света.

Подготовка основного и вспомогательного оборудования

В качестве механизма подачи красителя к месту обработки и его равномерного распределения по поверхности дисков желательно применять устройства промышленного класса (пистолет для порошковой покраски плюс компрессорная установка). В домашних условиях дорогостоящие покрасочные агрегаты удобнее всего арендовать на время проведения основных работ.

При соблюдении указанных условий известные приёмы сушки и полимеризации окрашиваемых поверхностей могут быть реализованы следующими способами:

- в простейшем случае – за счёт применения системы электрических обогревателей достаточно высокой мощности;

- при более профессиональном подходе – с помощью специальной печи для порошковой покраски обрабатываемых изделий.

Понятно, что реализация второго варианта связана с большими материальными и трудовыми затратами, даже при условии, что вы арендуете печное оборудование на время проведения комплексных работ.

При этом самостоятельная покраска дисков всё равно обойдётся вам дешевле , чем в случае обращения в ремонтную автомастерскую.

В качестве одного из вариантов профессионального подхода к обустройству печи, обеспечивающей качественную полимеризацию красителя, может рассматриваться случай её изготовления своими руками. С порядком её сборки и подключения к сети вы сможете ознакомиться в наших будущих статьях.

Тем же, кто решил заняться порошковой покраской в домашних условиях и обойтись при этом без специальной печной конструкции, советуем обратить внимание на возможность применения обычных электрообогревателей .

Вот почему ещё на стадии подготовительных мероприятий следует побеспокоиться о качестве электропроводящих кабелей и тщательно проверить режимы работы всех подключаемых к ним устройств.

Обратите внимание : К перечисленному оборудованию следует добавить мощный пылесос с насадкой типа «циклон», посредством которого вы сможете обеспечить максимальную чистоту воздуха в зоне покраски. Потребность в этом бытовом устройстве, как правило, возникает в случаях, когда окрасочная камера не оборудована полноценной вентиляцией.

Порошковая покраска в домашних условиях. Видео:

Выбор красителя

В данном разделе мы переходим к описанию наиболее ответственной части подготовительных мероприятий, заключающейся в выборе подходящего порошкового покрытия. В нём мы постараемся ответить на следующие интересующие каждого автолюбителя вопросы:

- Чем покрасить диски автомобиля самому (т. е. своими руками)?

- Каковы особенности выбора порошкового красителя, подходящего для указанных изделий?

При изучении этих вопросов, прежде всего, обратим ваше внимание на то, что на отечественном рынке представлено большое количество видов, марок и расцветок красителей данного класса. Вот почему перед тем как покрасить диски на авто самому, необходимо определиться с выбором подходящего для ваших условий порошкового материала.

При этом следует исходить из того, что для окраски дисков своими руками могут применяться следующие виды полимерных покрытий:

- эпоксидные краски;

- полиэфирные и полиуретановые составы;

- силиконовые красители.

Каждый из перечисленных выше порошковых окрасочных материалов имеет особые, лишь ему присущие качества, определяющие степень защищённости обрабатываемого изделия. Так, эпоксидные составы характеризуются повышенной устойчивостью к щелочным и кислотным средам, а полиэфирные краски обладают прекрасными антикоррозийными свойствами.

К достоинствам полиуретановых покрытий следует отнести повышенную стойкость к растворителям и абразивным веществам.

Важно! Выбрать конкретный вид красителя вы сможете лишь после ознакомления с особенностями каждого образца, определяющими возможность его применения для самостоятельного нанесения в домашних условиях.

К числу наиболее распространённых и известных наименований порошковых защитных покрытий относятся такие известные отечественные и зарубежные образцы, как «Pulverit» , П-ЭП 45 , «Infralit» , «Bichon» , «Beckers» , «Радар» , «Inver» , ТФК и «Flycoat» .

Воспользовавшись продукцией от этих производителей, каждый автолюбитель без труда справится со всеми поставленными перед ним задачами, включая подбор подходящей цветовой гаммы (в стандарте RAL) и фактуры поверхности дисков.

С помощью некоторых из этих красителей вы сможете менять структуру покрытия, которая представлена рядом популярных видов (шагрень, антик, муар и подобные им).

Дополнительная информация: порошковая покраска дисков предполагает обязательное использование специальной рабочей одежды и средств защиты дыхательных путей.

Покраска дисков порошковой краской

После того как все условия для самостоятельного проведения восстановительных работ соблюдены, можно переходить к непосредственной обработке дисков, осуществляемой в соответствии с требованиями действующих нормативов.