Устройство автомобилей

Ступенчатые трансмиссии

Сцепление

Сцепление является элементом трансмиссии, непосредственно передающим крутящий момент от двигателя к последующим элементам трансмиссии посредством сил трения. Как правило, конструкция сцепления предусматривает кратковременное разъединение трансмиссии от двигателя.

Крутящий момент, принимаемый от двигателя, в сцеплении не преобразуется, но при проскальзывании ведущих и ведомых элементов происходят потери энергии двигателя на трение и нагрев деталей сцепления, т. е. снижается общий КПД трансмиссии.

В механической трансмиссии сцепление обеспечивает плавное трогание автомобиля, безударное переключение передач, предотвращает воздействие на двигатель и на трансмиссию больших динамических нагрузок, возникающих при резком изменении частоты вращения коленчатого вала двигателя или ведущих колес автомобиля.

Гаситель крутильных колебаний, присутствующий в конструкции современных сцеплений, препятствует появлению ударных и вибрационных нагрузок при работе двигателя и трансмиссии автомобиля.

Классификация сцеплений

По характеру работы различают постоянно замкнутые и постоянно разомкнутые сцепления.

Постоянно разомкнутые сцепления осуществляют связь между двигателем и трансмиссией только после достижения коленчатым валом двигателя определенной частоты вращения. Обычно включение таких сцеплений осуществляется посредством специального механизма, использующего силы инерции, возникающие при вращении деталей (см. далее центробежные сцепления).

Наиболее широкое применение в автомобильной трансмиссии нашли постоянно замкнутые сцепления, в которых при нормальном положении элементов осуществляется жесткая связь двигателя с трансмиссией.

По характеру связи между ведущими и ведомыми элементами различают следующие типы сцеплений:

- фрикционные, передающие крутящий момент во включенном состоянии за счет сил трения;

- гидравлические (гидромуфты), в которых для осуществления связи двигателя с трансмиссией используется кинетическая энергия жидкости (рис. 1, а);

- электромагнитные, работающие на принципе магнитного взаимодействия ведущих и ведомых элементов (рис. 1, б), в том числе порошковые, в которых используется сила трения, возникающая при движении порошка железа (ферронаполнителя) в магнитном поле.

Гидромуфта является разновидностью гидротрансформатора, однако она не имеет реакторного колеса, поэтому не способна увеличивать крутящий момент, принимаемый от двигателя, а лишь передает его от ведущего элемента к ведомому, при этом может трансформировать крутящий момент от нуля до максимума. Степень трансформации зависит от количества и качества масла в гидромуфте, а также от частоты вращения насосного колеса (коленчатого вала двигателя).

Гидромуфты имеют невысокий КПД – потери мощности из-за проскальзывания колес муфты при передаче максимальной мощности могут достигать 3% и даже более. Включение и выключение гидромуфты осуществляется посредством наполнения или слива масла из рабочего объема, и, поскольку этот процесс требует времени, а турбинное колесо имеет значительную инертность, чистоту и скорость выключения и включения сцепления обеспечить невозможно.

Инертность работы гидромуфты приводит к динамическим нагрузкам на трансмиссию и двигатель при переключении передач, поэтому гидромуфты обычно используют в комбинации с фрикционным сцеплением.

В электромагнитном сцеплении ток, подводимый к электромагниту, создает магнитное поле, которое заставляет его перемещаться в сторону якоря. При этом создается усилие на нажимном диске, которое тем больше, чем больше угловая скорость вращения коленчатого вала двигателя.

При переключении передач электромагнит обесточивается специальным контактором и сцепление выключается. Из электромагнитных сцеплений наиболее часто используются порошковые, так как в них силовое взаимодействие деталей значительно выше, но и они не получили широкого распространения на автомобилях.

По числу ведомых дисков фрикционные сцепления могут быть однодисковыми (рис. 2, а), двухдисковыми (рис. 2, б) или многодисковыми (с числом ведомых дисков более двух). Многодисковые сцепления применяются очень редко, когда необходимо передать очень большой крутящий момент, например, на большегрузных автомобилях.

По состоянию поверхностей трения различают сухое сцепление, у которого для создания сил трения используется сухое трение между ведущими и ведомыми элементами, и мокрое сцепление, когда для создания сил трения ведущие и ведомые диски погружены в жидкость.

Автомобили марок «ВАЗ», «ЗИЛ», «ГАЗ», оснащены сухими однодисковыми сцеплениями, а автомобили марок «Урал» и «КамАЗ» – сухими двухдисковыми сцеплениями. В планетарных коробках передач в качестве блокировочных фрикционов или тормозных фрикционов используют многодисковые мокрые сцепления.

По способу создания нажимного усилия различают:

- центробежные сцепления, в которых прижатие ведущих и ведомых элементов осуществляется за счет центробежных сил (рис. 3, а);

- сцепления с центральной пружиной, в которых прижатие ведущих и ведомых элементов осуществляется одной или несколькими винтовыми пружинами, расположенными концентрично оси вращения сцепления (рис. 3, б);

- сцепления с мембранной пружиной, в которых прижатие ведомых и ведущих дисков осуществляется посредством тарельчатой пружины специальной формы (рис. 3, в);

- сцепления с периферийными пружинами, в которых прижатие ведомых и ведущих элементов осуществляется посредством цилиндрических пружин, расположенных по перефирии (рис. 2).

Центробежные сцепления устанавливались ранее на некоторых зарубежных грузовых автомобилях и ряде отечественных автомобилей. В них нажимное усилие создается за счет центробежных сил, образуемых при вращении грузиков.

Центробежные сцепления являются нормально разомкнутыми, т. е. при малой частоте вращения вала двигателя или при неработающем двигателе такое сцепление выключено (связь между двигателем и трансмиссией прерывается).

Сцепление с центральной цилиндрической пружиной использовалось в автомобилях марки «Татра».

Сцепление с центральной конической пружиной благодаря конструкции нажимного механизма может передавать достаточно большой крутящий момент при небольших габаритных размерах. Усилие пружины передается нажимному диску через рычаги, обеспечивая его равномерное прижатие к ведомым элементам. Поскольку нажимная пружина не соприкасается с нажимным диском, она меньше нагревается и дольше сохраняет упругость.

Сцепление с центральной конической пружиной используется на некоторых марках грузовых автомобилей.

Сцепление с мембранной пружиной применяется на легковых автомобилях и грузовых автомобилях малой грузоподъемности.

По типу привода различают сцепления с механическим и гидравлическим приводами. Механический привод содержит только механические элементы. В гидравлическом приводе усилие передается с помощью гидравлической системы.

По наличию и типу усилителей привода различают сцепления:

- с пружинным усилителем (сервопружиной);

- с пневматическим усилителем, работающим с использованием сжатого воздуха;

- с вакуумным усилителем, использующим для работы разрежение во впускном трубопроводе двигателя;

- с гидравлическим усилителем, использующим для работы жидкость под давлением.

Требования, предъявляемые к сцеплению

С учетом условий работы, места в схеме передачи энергии трансмиссией автомобиля к сцеплению предъявляются следующие требования:

- надежная передача крутящего момента от двигателя к коробке передач – обеспечивается необходимым запасом момента сцепления (момента трения) на всех режимах работы двигателя, сохранением нажимного усилия в необходимых пределах в процессе эксплуатации;

полнота включения, т. е. отсутствие пробуксовывания ведущих и ведомых элементов сцепления, обеспечивающая надежную передачу крутящего момента двигателя, – достигается в эксплуатации наличием зазора в механизме выключения и недопущения попадания смазочного материала на трущиеся поверхности;

полнота («чистота») выключения, обеспечивающая полное разъединение двигателя и трансмиссии, – достигается заданной величиной рабочего хода подшипника выключения и соответственно рабочим ходом педали сцепления;

плавное включение, обеспечивающее заданную интенсивность трогания автомобиля с места или после включения передачи, – достигается конструкцией сцепления, его привода и темпом отпускания педали сцепления водителем;

предохранение трансмиссии и двигателя от перегрузок и динамических нагрузок – достигается оптимальной величиной запаса момента сцепления, установкой на нем гасителя крутильных колебаний, специальными мероприятиями в конструкции ведомых элементов;

малый момент инерции ведомых деталей сцепления, снижающий ударные нагрузки на зубья колес при переключении передач;

обеспечение нормального теплового режима работы и высокой износостойкости за счет интенсивного отвода теплоты с поверхностей трения и применением качественных фрикционных материалов;

хорошая уравновешенность с целью исключения «биений» и соответственно динамических нагрузок при работе сцепления;

экономичность и технологичность: малые габариты, масса, низкая стоимость, простота конструкции и удобство технического обслуживания;

Фрикционные одно- и двухдисковые сцепления наиболее полно отвечают указанным требованиям и из-за простоты конструкции получили наибольшее распространение.

Система сцепления автомобиля

Система сцепления автомобиля служит для плавного соединения коленвала двигателя с валом коробки передач для того, чтобы передать крутящий момент. Это необходимо при движении с места и при переключении передач в пути.

Существует несколько типов сцепления: механическое (фрикционное), электрическое, гидравлическое, а также их комбинированные варианты.

Все сцепления схожи по принципу работы, по сути являются механическими с различными модификациями отвечающих заданным условиям комфорта и эксплуатации. Конструктивно состоит из множества элементов, разнообразие сочетаний которых определяет тип сцепления:

- одно и двухпоточное, представляет собой сочетание двух однопоточных, на легковых автомобилях применяют однопоточное сцепление;

- по трению: мокрое (в масле) и сухое (в воздушной среде);

- постоянно, применяемое на легковых автомобилях и непостоянно замкнутое;

- по количеству имеющихся ведомых дисков: 1-дисковые (наиболее распространенные), 2-дисковые и многодисковые.

- от того, какие используются пружины, могут быть такие типы: с диафрагменной (по центру) пружиной и с цилиндрическими (по окружности) пружинами.

Чаще всего сейчас на автомобилях встречается однодисковое сцепление сухого типа.

Конструктивные особенности и принцип работы

- Механическое сцепление делает свою работу, используя силы трения.

- Гидравлический тип соединения вала мотора с валом коробки происходит благодаря потоку жидкости.

- Электромагнитный тип работает за счёт магнитного поля.

Рассмотрим отдельно каждый вид сцепления и его приводы.

Механическое

Сцепление с механическим приводом

Структура механического сцепления обычно представляет собой один и более фрикционных дисков, которые сжаты с маховиком или между собой пружинами. Привод механического сцепления осуществляется по средствам троса.

Маховик болтами крепится к коленвалу мотора. Он используется в качестве ведущего диска.

Сейчас распространено использование двухмассового маховика, который стабилизирует крутящие нагрузки на вал. Обе части его соединяются одна с другой пружинами.

Корзина бывает нажимного (лепестки сдвигаются внутрь, к маховику) и вытяжного вида (например, на некоторых французских моделях). Для каждого вида применяется свой выжимной подшипник. Крепление корзины к маховику производится болтами.

Ведомый диск входит в шлицы вала коробки и способен по ним смещаться. Дисковые демпферные пружины выполняют функцию сглаживания колебаний в момент переключения передач.

Фрикционные накладки крепятся заклепками к основанию ведомого диска. Выполнены они из композитного вещества: чаще — из кевларовых нитей или углеродного волокна, иногда – из керамики. Особо прочные – это металлокерамические накладки. Они рассчитаны выдерживать температуру вплоть до 600°С кратковременно.

Выжимной подшипник закреплен на защитном кожухе и имеет выжимную площадку. Находится на первичном вале.

Принцип работы

К коленвалу двигателя крепится маховик и выполняет функцию ведущего диска. Кроме этого есть «корзина» (т.е. нажимной диск) и ведомый диск (с фрикционными накладками). «Корзина» придавливает ведомый диск к маховику, что способствует передаче крутящего момента к коробке передач от мотора.

Нажимной диск имеет круглую форму с лучевым основанием и плотно соединен с маховиком. На нем находятся выжимные пружины лепесткового типа, которые взаимодействуют с прижимной площадкой. Размер площадки соответствуют диаметру маховика. Между площадкой и маховиком размещен ведомый диск. Выжимной подшипник давит на выжимные пружины по центру выжимного диска. Движение от надавливания на педаль сцепления переходит через трос далее на выжимную вилку, а она уже смещает выжимной подшипник. По центру диска подшипник давит на выжимные пружины. В итоге площадка выходит с зацепления с ведомым диском.

Гидравлическое

Гидравлический привод сцепления

Гидравлическим называется механическое сцепление с гидравлическим приводом. Основные составляющие – это, прежде всего цилиндры: главный и рабочий. Если утопить педаль сцепления, тогда шток главного гидроцилиндра соответственно сместится. Возникшее давление переходит по трубке в рабочий цилиндр, который двигает выжимную вилку, а та смещает подшипник.

Двухдисковое

Таким сцеплением комплектуются тяжелые грузовики, тракторы, танки, некоторые мотоциклы и спортивные кары.

Оно используется, если присутствуют крутящие моменты повышенной мощности. Его установка обеспечивает более продолжительный ресурс применяемых деталей конструкции.

Здесь используются 2 ведомых диска, а «корзина» обладает двумя рабочими поверхностями. В конструкцию добавлена система управления синхронным нажатием.

Мокрого трения

Механизмы этого сцепления выполняют свои функции в масляной среде.

Оно применяется на мотоциклах, которые имеют поперечное расположение мотора.

Это обусловлено конструктивной особенностью самих мотоциклетных моторов. Здесь используется один и тот же картер: как для коробки передач, так и мотора.

Принцип работы. Шток, который пропускается через пустотелый вал коробки, посылает возвратно-поступательное движение от троса рычага сцепления.

Роль выжимного подшипника играет шарик на торце штока. Он воздействует на грибок. В результате отводится нажимной диск, сжатие между пакетом дисков ослабляется, вал коробки перестает крутиться.

Саморегулирующееся

Бывает таких видов: SAC, XTend, SAT.

Self Adjusting Clutch (SAC). Используется дополнительная пружина. В процессе износа накладок ведомый диск начинает увеличивать давление, в результате чего происходит равномерный прижим до полной выработки накладок.

XTend. Механизм расположен посередине между «корзиной» с одной стороны и пружиной диафрагмы с другой.

В процессе износа по клиновидным ползунам сдвигается верхнее установочное кольцо. Уровень износа устанавливается по пружиной защелке. Она фиксируется и смещается до ограничителя.

Сверху и снизу имеются установочные кольца для компенсации постоянного износа накладок.

Self-Adjusting Technology (SAT). Зубчатая планка на опорном кольце сдвигает храповой механизм, используя червячную передачу, по мере износа накладок. Опорное кольцо конической формы. Оно находится между центральной пружиной и «корзиной». Все это фиксирует собачка. Проконтролировать износ можно по выходу зубчатой планки.

Данное устройство можно использовать на машинах, где они не были установлены заводом-изготовителем.

Электрическое

Конструктивным отличием электрической системы от механической является электромотор. Он включается в момент перемещения педали сцепления вниз. Электромотор двигает трос, и тот уже смещает выжимной подшипник через коромысло.

Электронное

Выполнено на основе электронной педали сцепления на базе механической коробки передач. Сцепление переключается электродвигателем автоматически.

Варианты исполнения

EKM. Здесь, в принципе, педаль уже не нужна, т.к. управляют системой блоки: электронный и гидравлический. Данные от датчиков на коленвале, системе подачи топлива, педали газа идут в блок управления, который передает команды гидравлическому блоку. А тот, в свою очередь, руководит механизмом сцепления.

EKM. Здесь, в принципе, педаль уже не нужна, т.к. управляют системой блоки: электронный и гидравлический. Данные от датчиков на коленвале, системе подачи топлива, педали газа идут в блок управления, который передает команды гидравлическому блоку. А тот, в свою очередь, руководит механизмом сцепления.

Такая система обеспечивает экономию топлива до 10%. Переключение передач выполняется быстро и плавно.

Electronic Clutch System. Важными характеристиками такого вида являются то, что если прекратить давить на педаль газа во время движения, например, при движении по городу или на спуске, то двигатель не глохнет, торможение двигателем при спуске не происходит (машина двигается накатом).

Особенности некоторых видов

Автоматические КПП чаще всего имеют влажное (иногда, сухое) сцепление многодискового типа. Исходное движение задает не педаль, а актуатор (сервопривод).

Актуаторы бывают электрические (управляющий электронный блок и шаговый двигатель) и гидравлические (гидрораспределитель и исполнительный гидроцилиндр).

Принцип работы. При достижении заданных оборотов вращения двигателя управляющий блок отсылает сигнал на сервопривод. Тот срабатывает и отсоединяет вал двигателя от вала коробки, используя передаточный механизм. После определения автоматикой необходимой передачи выполняется переключение.

Роботизированные КПП работают от электроприводов. Среди них имеются виды с 2-мя сцеплениями, которые включаются поочередно.

Принцип работы. Когда обороты мотора возрастают, в распределителе начинает увеличиваться давление масла. При заданном значении давления распределитель направляет это давление на актуатор, который запускает весь процесс. Давление приходит к исходному значению после переключения передачи, и двигатель вновь начинает крутить вал коробки.

Вариаторы существуют: цепные, тороидальные, клиноременные. Клиноременные популярны больше других. При росте оборотов мотора сходятся «щеки» шкива под влиянием центробежной силы, натягивая ремень. Ремень приводит в движение ведомый шкив.

Керамическое сцепление служит для высоких нагрузок, поэтому используется в гоночных автомобилях и тяжелых грузовиках. Для легкового транспорта оно не оправдано, так как происходит быстрое схватывание крутящего момента мотора.

Электромагнитное порошковое сцепление можно было встретить на определенных моделях автомобилей с ручным управлением. Суть его заключалась в том, что порошок, находящийся между дисками принимал требуемую жесткость тогда, когда подавалось напряжение на обмотку электромагнита. В итоге диски получали сцепление между собой, и вал мотора начинал крутить вал коробки передач. Не получило распространения из-за очень маленького ресурса.

Кулачковые КПП применяются в гоночных машинах. При этом педаль сцепления нужна только на старте. Далее она не участвует в переключении передач.

Новые разработки

Компания Nissan планируют полностью исключить механику между рулем и колесами, ее заменит электроника. Такая система называется «steer-by-wire».

Европейские конструкторы работают над созданием двухмассовых маховиков с маятниковой системой. Здесь должны добавиться самоопределяющиеся в пространстве 3-4 детали. За счет движения в противофазе они должны более эффективно гасить колебания. Существует несколько вариантов размещения таких деталей: внутри или снаружи маховика, а также на корпусе корзины. Немцы уже выпустили первые образцы с таким типом сцепления.

Заключение

Сцепления постоянно совершенствуются, как и другие узлы и системы автомобилей. Причем, каждый вид имеет как достоинства, так и недостатки. Главное, это иметь понятие о том виде сцепления, которое установлено на вашем автомобиле и правильно его эксплуатировать.

Сцепление автомобиля – принцип работы и классификация

- Главная

- Блог

- Ремонт и обслуживание

- Трансмиссия

- Что такое сцепление: типы и основные функции

- Новинки мира авто

- Новости автомобильного рынка

- Популярное

- Двигатель

- Кузов

- Салон

- Система охлаждения

- Трансмиссия

- Фильтры

- Шины и диски

- Электрооборудование

Что такое сцепление: типы и основные функции

Сцепление — элемент трансмиссии, который участвует в передаче крутящего момента от двигателя к колесам, меняя его величину и направление. Оно разъединяет и плавно соединяет двигатель с другими элементами трансмиссии, обеспечивает переключение передач на автомобилях с механической коробкой. Без него обычный запуск двигателя будет фатальным как для ДВС, так и для КПП.

Устройство сцепления

Если рассматривать узел в общих чертах, можно сказать, что сцепление состоит из трех основных деталей:

- маховика;

- диска сцепления (или ведомого диска);

- нажимного диска.

Маховик участвует в запуске мотора со стартера, обеспечивая плавную работу коленвала и передавая крутящий момент на ведомый диск сцепления. При отжатой педали сцепления ведомый диск плотно зажат между маховиком и нажимным диском, за счет силы трения это обеспечивает работу трансмиссии. При нажатии на педаль ведомый диск отодвигается, сцепление выключается, а крутящий момент от ДВС уже не передаётся на колеса.

по типу привода (модели с гидравлическим, механическим или электрическим способом управления);

- по типу трения (механизм может работать в масляной ванне или без нее);

- по количеству ведомых дисков;

- по типу расположения пружин;

- по режиму включения.

Самые распространённые сегодня – модели с одним или несколькими фрикционными, то есть работающими за счет силы трения (без дополнительной смазки), дисками. По числу ведомых элементов они могут быть однодисковыми, двухдисковыми или многодисковыми (три и более).

Материал, который используется для изготовления фрикционов напоминает тот, что применяется в тормозных колодках. Если раньше в обоих случаях в состав добавлялся асбест (на металлических дисках были асбестовые накладки), то сейчас используются именно безасбестовые варианты.

В Европе запрещено производство фрикционных дисков с добавлением асбеста. Во время работы механизма асбестовая накладка стирается, образуя пыль, опасную для здоровья.

На современные легковые авто чаще устанавливаются однодисковые сцепления. Они оптимальны для двигателей малой и средней мощности.

Сухое двухдисковое сцепление

Двухдисковые модели подходят для грузового транспорта и легковых машин с мощным мотором. За счёт особенностей конструкции они долговечнее однодисковых, но и стоят дороже, так что использовать их на маломощных авто просто нецелесообразно.

Многодисковые сцепления используются в строительной и тяжелой грузовой технике, мощных спортивных и тюнингованных авто, в том числе и в полноприводных.

Плавная работа сцепления обеспечивается проскальзыванием дисков при уменьшении сжимающего их усилия. Точная передача крутящего момента — плотностью соединения ведущей и ведомой поверхностей.

При больших нагрузках и длительной эксплуатации рабочие поверхности стираются, а сцепление начинает «буксовать». При неисправном сцеплении диски разъединяются не полностью, а нормальное переключение передач нарушается.

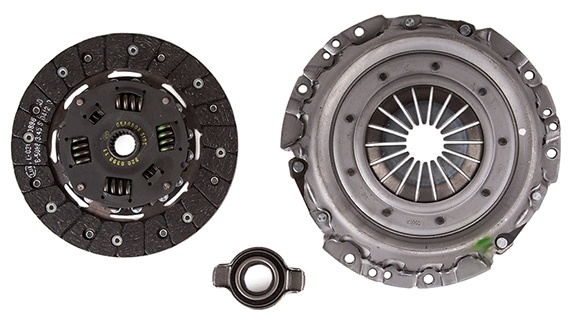

Что входит в комплект сцепления?

Комплект сцепления для автомобилей ВАЗ 2108-2115

Стандартный комплект сцепления для автомобиля продается в сборе и состоит из трех основных деталей:

- Корзина сцепления в сборе

Чугунный нажимной диск, прикрепленный к металлическому литому корпусу, внутри которого диафрагменная пружина. От её формы и характеристик зависит, с каким усилием ведущий диск отводится от ведомого. - Выжимной подшипник

Через систему привода он связывается с педалью сцепления. Когда вы нажимаете на педаль, усилие передается на диафрагменную пружину, а ведущие и ведомые элементы разъединяются. - Ведомый диск

Участвует в работе трансмиссии, если педаль сцепления не выжата. Фрикционные накладки с обеих сторон обеспечивают зацепление с остальными элементами механизма. Часто именно ведомый диск первым выходит из строя.

Принципы работы

При работе двигатель внутреннего сгорания вырабатывает крутящий момент, который передается на вращающийся маховик. Сцепление служит «связующим звеном» между ДВС и коробкой передач, с которой этот самый крутящий момент передается на колеса.

Когда водитель не нажимает на педаль сцепления, ведомый диск плотно прижат к ведущей поверхности, тем самым вращающий импульс передаётся на первичный вал КПП. При нажатии на педаль ведомая поверхность разъединяется с ведущей, а крутящий момент останавливается. Система готова к переключению передач.

- при нажатии на сцепление останавливается ведомый диск, а, следовательно, и первичный вал.

- шестерня передач на первичном валу переводится в нужное положение рычагом КПП.

- когда вы отпускаете педаль сцепления, вращающий импульс передается на вторичный вал.

- со вторичного вала через полуоси, карданную и главную передачу крутящий момент передается на колеса.

Выжатая педаль сцепления помогает затормозить, не останавливая при этом сам двигатель.

Ведомая и ведущая поверхности вступают в зацепление не в верхнем, а в среднем (рабочем) положении педали. Если в этот момент резко отпустить сцепление, есть большая вероятность, что авто заглохнет.

На каждом транспортном средстве рабочее положение педали индивидуально. Это важно учитывать, если вы пересаживаетесь с одного автомобиля на другой.

Устройство и принцип работы сцепления автомобиля

Сцеплением называется механизм трансмиссии, передающий крутящий момент от двигателя к коробке передач за счет силы трения. Также оно позволяет кратковременно отсоединить двигатель от трансмиссии и вновь их плавно соединить. Существует достаточно много разновидностей муфт сцепления. Они различаются по количеству ведомых дисков (однодисковое, двухдисковое или многодисковое), по типу рабочей среды (сухое или мокрое) и по типу привода. Разные виды сцеплений имеют соответствующие преимущества и недостатки, но наибольшее распространение на современных автомобилях получило однодисковое сухое сцепление либо с механическим, либо гидравлическим приводом.

- Функции сцепления

- Элементы муфты сцепления

- Принцип работы

- Виды сцепления

- Сухое сцепление

- Мокрое сцепление

- Сухое двухдисковое сцепление

- Сцепление двухмассового маховика

- Ресурс сцепления

- Особенности керамического сцепления

Функции сцепления

Муфта сцепления устанавливается между двигателем и коробкой передач и является одним из наиболее нагруженных элементов трансмиссии. Она выполняет следующие основные функции:

- Плавное разъединение и соединение двигателя и коробки передач.

- Передача крутящего момента без проскальзывания (без потерь).

- Компенсация вибраций и нагрузок от неравномерности работы двигателя.

- Снижение нагрузок на элементы двигателя и трансмиссии.

Элементы муфты сцепления

Стандартная муфта сцепления, применяющаяся на большинстве автомобилей с механической коробкой передач, включает следующие основные элементы:

- Маховик двигателя – ведущий диск.

- Ведомый диск сцепления.

- Корзина сцепления – нажимной диск.

- Выжимной подшипник сцепления.

- Муфта выключения сцепления.

- Вилка сцепления.

- Привод сцепления.

На ведомый диск сцепления с обеих сторон установлены фрикционные накладки. Его функция – передача крутящего момента за счет силы трения. Встроенный в корпус диска пружинный демпфер крутильных колебаний смягчает соединение с маховиком и гасит вибрации и нагрузки от неравномерности работы двигателя.

Схема расположения диска сцепления, корзины и выжимного подшипника с муфтой выключения

Схема расположения диска сцепления, корзины и выжимного подшипника с муфтой выключения

Нажимной диск и диафрагменная пружина, воздействующие на ведомый диск сцепления, в сборе представляют собой единый узел, получивший название “корзина сцепления”. Ведомый диск сцепления расположен между корзиной и маховиком и соединен с первичным валом коробки передач с помощью шлицев, по которым он может перемещаться.

Диафрагменная пружина корзины может быть либо нажимного, либо вытяжного принципа действия. Отличие – в направлении приложения усилия от привода сцепления: к маховику или от маховика. Особенность конструкции пружины вытяжного действия позволяет использовать корзину, толщина которой значительно меньше. Это делает узел максимально компактным.

Принцип работы

Принцип работы сцепления основан на жестком соединении ведомого диска сцепления и маховика двигателя за счет возникающей силы трения от усилия, которое создает диафрагменная пружина. Сцепление имеет два режима: «включено» и «выключено». Основное время работы ведомый диск прижат к маховику. Крутящий момент от маховика передаётся ведомому диску, а от него через шлицевое соединение на первичный вал коробки передач.

Схема работы диафрагменной пружины

Схема работы диафрагменной пружины

Для выключения муфты водитель нажимает на педаль, которая соединена с вилкой механическим или гидравлическим приводом. Вилка перемещает выжимной подшипник, который, нажимая на концы лепестков диафрагменной пружины, прекращает её давление на нажимной диск, а он, в свою очередь, освобождает ведомый. В этот момент двигатель разъединен с трансмиссией.

После включения нужной передачи в коробке передач водитель отпускает педаль сцепления, вилка перестаёт воздействовать на выжимной подшипник, а тот на пружину. Нажимной диск прижимает ведомый к маховику. Двигатель соединен с трансмиссией.

Виды сцепления

Сухое сцепление

Принцип действия сцепления данного типа основан на силе трения, возникающей при взаимодействии сухих поверхностей: ведущего, ведомого и нажимного дисков. Это обеспечивает жесткую связь двигателя и коробки передач. Сухое однодисковое сцепление – самый распространенный вид, использующийся на основной массе автомобилей с механической КПП.

Мокрое сцепление

Данный вид сцепления предполагает работу трущихся поверхностей в масляной ванне. По сравнению с сухой, такая схема обеспечивает более плавное соприкосновения дисков; узел эффективнее охлаждается за счет циркуляции жидкости и может передавать больший момент на трансмиссию.

Двойное сцепление мокрого типа

Двойное сцепление мокрого типа

Мокрая схема обычно применяется на современных роботизированных КПП с двойным сцеплением. Особенность работы такого сцепления заключается в том, что на четные и нечетные передачи КПП подается крутящий момент от отдельных ведомых дисков. Привод сцепления – гидравлический, управляемый электроникой. Переключение скоростей происходит при постоянной передаче крутящего момента на трансмиссию без разрыва потока мощности. Данная конструкция является более дорогой и сложной в производстве.

Сухое двухдисковое сцепление

Сухое двухдисковое сцепление предполагает наличие двух ведомых дисков и промежуточной проставки между ними. Данная схема способна передать больше крутящего момента при тех же размерах механизма сцепления. Сама по себе она проще в производстве по сравнению с мокрой. Обычно применяется на грузовиках и легковых автомобилях с особо мощными двигателями.

Сцепление двухмассового маховика

Двухмассовый маховик состоит из двух частей. Одна из них связана с двигателем, вторая – с ведомым диском. Обе составляющие маховика имеют небольшой свободный ход относительно друг друга в плоскости вращения и соединены пружинами между собой.

Схема двухмассового маховика

Схема двухмассового маховика

Особенностью сцепления двухмассового маховика является отсутствие пружинного демпфера крутильных колебаний в ведомом диске. Функция гашения колебаний заложена в конструкцию маховика. Помимо передачи крутящего момента он максимально эффективно сглаживает вибрации и нагрузки, возникающие от неравномерности работы двигателя.

Ресурс сцепления

Ресурс сцепления главным образом зависит от условий эксплуатации автомобиля, а также от стиля езды водителя. В среднем, срок службы сцепления может доходить до 100-150 тысяч километров пробега. В результате естественного износа, возникающего в момент соприкосновения дисков, фрикционные поверхности изнашиваются и требуют замены. Основная причина – проскальзывание дисков.

Двухдисковое сцепление обладает большим ресурсом за счет увеличенного числа рабочих поверхностей. Выжимной подшипник сцепления задействуется при каждом разрыве соединения двигателя и коробки передач. Со временем в подшипнике вырабатывается и теряет свойства вся смазка, в следствие чего он перегревается и выходит из строя.

Особенности керамического сцепления

Ресурс сцепления и эффективность его работы на пределе нагрузок зависит и от свойств материала, обеспечивающего зацепление дисков. Стандартный состав накладок дисков сцепления большинства автомобилей включает спрессованную смесь стеклянных и металлических волокон, смолы и каучука. Поскольку принцип работы сцепления базируется на силе трения, фрикционные накладки ведомого диска рассчитаны на работу при высоких температурах, доходящих до 300-400 градусов Цельсия.

Диск сцепления с керамическими фрикционными накладками

Диск сцепления с керамическими фрикционными накладками

В мощных спортивных автомобилях нагрузки на сцепление намного превышают обычные нормы. Для некоторых трансмиссий может применяться керамическое и металлокерамическое сцепление. В состав материала таких накладок входит керамика и кевлар. Металлокерамический фрикционный материал менее подвержен износу и выдерживает нагрев до 600 градусов без потери рабочих качеств.

Производители используют различные конструкции муфты сцепления, оптимальные для определенного автомобиля, исходя из его назначения и стоимости. Сухое однодисковое сцепление остается достаточно эффективной и недорогой в изготовлении конструкцией. Данная схема широко применяется на легковых автомобилях бюджетного и среднего классов, а также на внедорожниках и грузовиках.

Сцепление автомобиля, виды, устройство, принцип работы

В статье речь пойдет про сцепление, как основного узла трансмиссии автомобиля, какие виды и классификации бывают, их устройство, принцип работы, основные неисправности.

Двигатель и трансмиссия

В автомобилях основными составляющими являются силовая установка и трансмиссия.

Первый компонент обеспечивает создание вращательного движения за счет преобразования энергии сгорания, второй изменяет значения полученного вращения и передает его на ведущие колеса.

Но если двигатель состоит из ряда механизмов и систем, объединенных в одну конструкцию, то трансмиссия включает в себя несколько отдельных, но взаимодействующих между собой узлов.

Назначение сцепления, основные виды

Одним из составных частей трансмиссии является сцепление, выступающее связующим звеном между мотором и основным узлом трансмиссии — КПП.

Коробка передач обеспечивает изменение передаточного числа вращательного движения, и состоит она из набора шестерен, посаженных на валы.

Смена передаточного числа обеспечивается за счет ввода в зацепление определенных шестеренок, но в условиях постоянно поступающего от мотора вращения вывести из зацепления одни шестерни и ввести другие – невозможно.

Чтобы это сделать, необходимо прервать передачу вращения на трансмиссию, и делается это при помощи механизма сцепления.

Причем разрыв передачи вращения осуществляется в двух режимах. При движении на скорости, поскольку и двигатель, и составные части трансмиссии уже вращаются, смена передаточного числа не требует плавного разъединения и возобновление передачи вращения.

Но при старте с места, для исключения рывков и снижения нагрузки на мотор и КПП необходимо плавное наращивание передачи вращения. И это тоже обеспечивает сцепление.

В общем, сцепление в конструкции авто обеспечивает кратковременный разрыв передачи вращения от силовой установки на трансмиссию с возможностью плавного его восстановления.

С момента появления транспортной и специализированной техники, оснащающейся двигателями внутреннего сгорания, было придумано несколько вариаций этого узла.

Основное разделение между ними ведется по тому, за счет чего ведется передача.

Здесь виды сцепления делятся на:

- Фрикционные;

- Гидравлические.

Еще есть и электромагнитные, но по сути, они являются лишь разновидностью фрикционного типа.

Конструкция и принцип действия фрикционного сцепления

Фрикционные обеспечивают передачу вращения за счет сил трения. Сейчас такой тип является одним из самых распространенных.

При этом существует немало модификаций его с разными конструктивными особенностями. Поэтому сцепления фрикционного типа можно разделить по нескольким критериям:

- Вид трения;

- Число потоков передач вращения;

- Количество ведомых дисков;

- Тип управления.

В целом все сцепления фрикционного типа работают по одному принципу, различие же между ними сводится лишь к определенным конструктивным особенностям.

Для большего понимания того, как функционирует сцепления этого типа, коротко рассмотрим конструкцию и принцип действия одного из самых распространенных – однодискового, «сухого», которое применяется на самой разной технике, оснащаемой механической КПП.

Основными элементами его являются два диска – ведущий и ведомый. Первый жестко связан с двигателем (прикручен к маховику), второй – соединен с первичным валом КПП.

При этом ведомый диск в процессе работы должен смещаться по валу, поэтому соединен он с валом не жестко, а посредством шлицевого соединения.

Ведущий диск – название условное, поскольку конструкция его включает в себя непосредственно сам диск, корпус, с которым он соединен направляющими, пружины, обеспечивающие прижим диска.

В народе эту составляющую еще часто называют «корзиной» и «феродо» (нарицательное название от компании, занимающейся выпуском запчастей, включая элементы сцепления).

Особенность конструкции «корзины» заключается в том, что диск имеет возможность перемещаться по направляющих относительно корпуса, но пружины удерживают его на максимальном удалении от корпуса, который уже и крепиться жестко к маховику.

Также в конструкции диска входят элементы, которые позволяют осуществлять его перемещение относительно корпуса (диафрагменная пружина или специальные лапки).

Ведомый элемент представляет собой круглый диск, закрепленный на ступице (с проделанным отверстием со шлицами), по обеим сторонам которого закреплены (наклеены, приклепаны) специальные накладки, обеспечивающие повышение трения (фрикционные).

Отметим, что диск со ступицей соединен не напрямую, а посредством специальных демпферов.

Принцип работы у этого типа узла такой: корпус ведущего диска крепиться к маховику. Между корзиной и маховиком помещен ведомый диск.

Поскольку пружины постоянно отжимают ведущий элемент от корпуса, ведомый находится зажатым, то есть, в обычном состоянии вращение передается постоянно.

На первичном валу установлена направляющая втулка, на которой размещен выжимной подшипник, выполняющий роль основного элемента управления.

Посредством вилки этот подшипник связан с приводом. Водитель, воздействуя на привод, обеспечивает перемещение подшипника по втулке.

При этом он начинает давить на диафрагменную пружину или лапки, благодаря чему ведущий диск по направляющим смещается относительно корпуса и ведомый диск высвобождается – происходит прерывание передачи вращения.

Этот принцип работы заложен практически во все виды фрикционного типа, несмотря на их конструктивные особенности.

Разновидности сцепления

Вышеописанный вид имеет так называемый «сухой» тип трения. То есть, все конструктивные элементы какой-либо смазки не имеют, мало того – она вообще не допускается, поскольку это может повлиять на сцепные свойства взаимодействующих поверхностей дисков.

Но существуют виды, у которых составляющие находятся в масляной ванне – так называемое «мокрое».

Но такой тип на авто практически не используется, хотя его можно встретить в конструкции некоторых мотоциклов.

В целом, суть работы этого сцепления не отличается от «сухого», с единственной разницей, что картер, в котором располагаются составные элементы, заполнен маслом.

По количеству потоков.

Что касается количества потоков, то здесь сцепления фрикционного типа делятся между собой на однопоточный и двухпоточные.

В первом случае вращение от двигателя передается только на один элемент. В описанном выше типе им выступает первичный вал КПП.

Но на спецтехнике нередко используется двухпоточное сцепление.

Отличительной особенностью от однопоточного является передача вращения на два вала. Но для этого в конструкцию добавлен еще один ведомый диск.

Чаще всего оно встречается на тракторах (второй поток обеспечивал вращение вала отбора мощности).

Что касается легкового автотранспорта, то этот тип нашел применение в авто с роботизированной КПП (о нем более подробно – чуть ниже).

По количеству ведомых дисков.

Относительно количества ведомых дисков, то помимо однодискового есть также двухдисковые и многодисковые сцепления.

Первый вариант двухдискового сцепления используется на двухпоточном типе. В нем вращение от одного ведомого диска передается на вал КПП, а от второго – на ВОМ.

Такое конструктивное исполнение позволило повысить функциональность техники (к примеру, на тракторах благодаря валу отбора мощности удается агрегатировать его с разнообразными механизмами).

Но двухдисковое сцепление может быть и однопоточным (вращение от двух ведомых дисков передается только на один элемент – вал КПП).

Такая конструкция нашла применение на грузовом транспорте (в большинстве случаев, хотя этот тип можно встретить и на спортивных авто, а также некоторых мотоциклах), где из-за высоких мощностей моторов требуется передача высоких крутящих моментов.

Многодисковые же сцепления представляют собой пакет дисков – ведущих и ведомых, чередующихся между собой. Этот пакет помещен в корзину, состоящую из двух барабанов – ведущего и ведомого.

В остальном суть конструкции этого типа не отличается от обычного сцепления – диски соединены с соответствующими барабанными, прижимаемых друг к другу пружинами, благодаря чему между дисками возникает трение.

При задействовании привода один барабанов отходит, благодаря чему и прерывается поток. Этот тип сцепления можно встретить только на мотоциклах.

По типу привода.

Для управления узлом применяется несколько типов приводов:

- Механический (передача усилия от педали на вилку подшипника делается при помощи системы рычагов или троса);

- Гидравлический (усилие передается посредством двух цилиндров – главного и рабочего, соединенных между собой трубопроводом, заполненным жидкостью);

- Электрический (применяется в системах с автоматическим управлением сцеплением. Воздействие на элементы сцепления здесь ведется посредством электродвигателей с сервоприводами);

- Комбинированный (привод сочетает в себе несколько из вышеперечисленных типов, к примеру, гидромеханический).

Дополнительно на спецтехнике нередко применяются разнообразные усилители привода.

Особенности сцепления РКПП

Теперь немного о сцеплении, используемом в трансмиссии с роботизированной КПП.

Конструктивно оно очень похоже на двухдисковый двухпоточный тип, но таковым не является. Его называют просто двойным. А все это из-за особенностей конструкции КПП.

В таком узле присутствует два ведомых диска, который зажаты между маховиком и двумя ведущими дисками (один из них промежуточный).

Каждый из ведомых дисков взаимодействует со своим первичным валом КПП (которых в конструкции коробка – два, и расположены они на одной оси, по сути, один вставлен во второй).

Особенность работы такого сцепления заключается в том, что при наличии двух потоков, одновременно они не задействуются.

В роботизированной коробке имеются так называемые ряды парных и непарных передач, и на каждый из них вращение передается от своего диска сцепления.

То есть, если включена непарная передача, то зажатым оказывается только один из ведомых дисков, а второй находится в свободном состоянии (им вращение не осуществляется).

При смене передачи (переход на парную) диски меняются местами, то есть бывший ранее свободным зажимается, а второй – отпускается. Управляется этот тип сцепления электрическим автоматическим приводом.

Электромагнитный тип

Отдельным типом фрикционного сцепления можно считать электромагнитное.

Конструктивно оно очень схоже с обычным однодисковым «сухим» сцеплением. Но у него отсутствуют элементы, осуществляющие прижим ведущего диска – пружины.

Вместо них, этот диск соединили с электромагнитом, а в его корпус вмонтировали якорь.

Суть работы этого типа сцепления такая: при подаче напряжения на электромагнит, образуется магнитное поле, которое притягивает магнит к якорю. А поскольку он жестко связан с ведущим диском, то это притягивание сопровождается перемещением последнего и зажимом ведомого элемента.

Этот тип сцепления обладает так называемым непостоянно замкнутым режимом включения. То есть, в отличие от обычных видов, где ведомые диски зажаты постоянно, здесь он находится в свободном состоянии и зажимается только после подачи напряжения на электромагнит.

Гидравлическое сцепление

Второй, достаточно распространенный вид сцепления – гидравлический. Он нашел применение на авто с автоматическими КПП и вариатором.

Если в фрикционном типе усилие на трансмиссию передается за счет сил трения, то в гидравлическом это делается благодаря создаваемому потоку жидкости.

Такое сцепление состоит из двух лопастных колес – ведущего (насосного) и ведомого (турбинного), помещенных в корпус, заполненный рабочей жидкостью.

Между ними дополнительно установлен реактор – еще одно колесо, обеспечивающее перенаправление жидкости.

Суть работы очень проста: ведущее колесо связано с маховиком и вращается вместе с ним. При этом за счет лопастей создается поток жидкости, который попадает на лопасти турбинного колеса (связанного с валом КПП), что и приводит к его вращению.

Реактор, используемый в конструкции, увеличивает скорость движения потока, тем самым повышая крутящий момент на ведомом колесе.

«Слабые места» сцепления

Это основные виды сцепления, который применяются на транспорте. Сказать однозначно, какой из типов самый лучший – невозможно, поскольку в каждом из них есть свои определенные недостатки.

Так, во всех фрикционных типах сцепления «слабым местом» являются ведомые диски. За счет все того же трения, фрикционные накладки постепенно стираются и требуется их замена (обычно меняется диск в сборе).

Возможно также повреждение других рабочих поверхностей, разрушение пружин, может износиться выжимной подшипник.

Неисправности нередко случаются с элементами привода. При этом, чем сложнее конструкция такого сцепления, тем выше вероятность поломки.

Что касается гидравлического сцепления, то в нем передача усилия осуществляется без жесткой связи элементов (но это не совсем так, поскольку в конструкции присутствует механизм блокировки), что в значительной мере повышает надежность основных рабочих элементов.

Но у него тоже есть «слабые места» — подшипники и сальники. При их выходе из строя, нарушается работоспособность всего сцепления. Также возможно разрушение лопастей колес.

Дополнительно это тип сцепления очень «боится» несоответствие уровня рабочей жидкости.

В целом, все неисправности любого типа сцепления сравнительно легко устраняются, но есть одна существенная проблема – добраться до него для проведения ремонта очень сложно, и для этого приходится полностью снимать коробку передач.

Устройство и принцип работы сцепления автомобиля

Автомобиль состоит из множества сложных узлов и механизмов. Каждый элемент играет свою незаменимую роль. Если исключить сцепление из общей цепочки, автомобиль будет трогаться с места рывками, а двигатель подвергаться большим нагрузкам. Коробка передач в таких условиях эксплуатации прослужит не более трех дней.

- Сцепление: общие сведения и назначение, функции

- Устройство и составляющие сцепления

- Принцип работы и механизм

- Принцип работы приводов

- Виды сцепления и классификация

- Особенности сцепления АКПП

- Характеристики керамического и металлокерамического сцепления

Сцепление: общие сведения и назначение, функции

Сцепление является неотъемлемой частью трансмиссии, а располагается между двигателем и КПП автомобиля, обеспечивая ступенчатое переключение передач, контроль крутящего момента и временное прерывание связи маховика и трансмиссии.

Принцип работы сцепления основывается на силе трения, а если точнее – скольжения. Состоит система сцепления из привода и непосредственного механизма.

При необходимости резкого торможения именно сцепление может уберечь узел от перегрузки.

Управление в автомобилях с механической коробкой передач происходит за счет педали сцепления. С ее помощью удается соединять и разрывать связь между двигателем и КПП. Если педаль отпустить резко, пружина стремительно вернет ее в исходную позицию.

Езда на транспортном средстве с механической коробкой передач при постоянно выжатом сцеплении спровоцирует перегрев и быстрый износ элементов. Езда с пробуксовкой допустима в экстремальных условиях, для поднятия оборотов.

В стандартном виде сцепление отсутствует в гидромеханических КПП и вариаторах. Хотя, в гидромеханических коробках используются фрикционные муфты для плавного переключения передач. Встретить классическую сборку возможно лишь на РКПП, где процессом переключения управляют сервоприводы (гидравлические или электронные). Очень часто в РКПП используются два сцепления для оптимизации процесса и устранения задержек переключения – когда одно сцепление работает, другое в состоянии ожидания для переключения следующей передачи.

Устройство и составляющие сцепления

Устройство сцепления условно можно разделить на две части: механизм и привод. В целом в конструкцию узла входит:

- Нажимной диск или корзина. Является основой для других конструктивных элементов сцепления. Имеет непосредственный контакт с выжимными пружинами, которые направлены к центру. Размер площадки пропорционален двум радиусам маховика ДВС. Прижимной участок отличается наличием шлифовки исключительно с одной стороны. Диск имеет плотное соединение с маховиком двигателя.

- Ведомый диск. Располагается в зазоре прижимного участка и маховика. Имеет непосредственный контакт с КПП при помощи шлицевой муфты и фрикционных накладок. Вокруг муфты конструктивно находятся демпферные пружины, которые принимают на себя всю вибрацию.

- Фрикционные накладки. Находятся в основании и изготавливаются из различных композитных материалов.

- Выжимной подшипник. Визуально делится на две части, одна из которых имеет круглую основу для воздействия на пружины корзины. Подшипник расположен на кожухе вала. Существует два типа подшипников: оттягивающего или нажимного принципа. Первый тип нашел свое применение в Peugeot. Иногда подшипник имеет несколько пружин-фиксаторов.

- Привод и педаль сцепления. В автоматических коробках сохранен только механизм.

Принцип работы и механизм

Вся работа сцепления построена на трении между дисками. Ведущий диск является частью ДВС, а ведомый диск – элемент трансмиссии. Когда водитель отпускает педаль, то пружины сжимают диски вместе. В итоге за счет фрикционных поверхностей, диски притираются и продолжают вращение с равной угловой скоростью. От силы лепестков пружин зависит показатель абразива диска.

Когда водитель выжимает сцепление, основа привода перемещают вилку, которая впоследствии оказывает влияние на подшипник. Последний перемещается до упора. Пружины в этот момент уже готовы прижать два диска, что значит, что вилка разорвала связь между трансмиссией и маховиком ДВС. Все трансмиссионные удары, когда водитель резко бросает педаль, когда ТС тронулось с места, поглощают и сглаживает отдельный тип пружин.

Принцип работы приводов

Привод напрямую влияет на исправность всего узла и необходим для дистанционного управления из салона. В общей системе выделяют три основных типа:

- Механический привод сцепления. Является одним из самых распространенных. Усилие передается при помощи троса к вилке. Конструкция находится под покрытием кожуха, который находится перед педалью и вилкой.

- Гидравлический. Предполагает наличие основного и рабочего цилиндра, которые связаны под большим давлением трубками. После того как водитель нажимает на педаль, активируется шток. Действующий в итоге поршень имеет стойкую манжету и передает давление жидкости к рабочему цилиндру. Последний имеет отдельный шток, который давит на вилку. Используемая в системе жидкость размещается в отдельном бачке.

- Электрический привод. По принципу действия схожий с механическим приводом. Единственное отличие заключается в срабатывании мотора при давлении на педаль.

Нажатие на педаль сцепления позволяет напрямую оказывать воздействие на нажимной диск автомобиля.

Виды сцепления и классификация

Сегодня автомобилисты выделяют множество классификаций сцепления. Можно встретить однодисковые или многодисковые механизмы. Кроме того, сцепление бывает сухими и мокрым, на это влияет среда, в которой работает узел. Самое большое распространение имеет сухое однодисковое сцепление. Отдельную классификацию выделяют относительно типа рабочего привода и относительно принципа нажатия на корзину.

По характеру силы трения существует два вида: сухое и мокрое. Сухое – обеспечивается за счет функциональной работы передачи вращения между двумя шкивами. Мокрое сцепление работает за счет передачи энергии при помощи сжатия компонентов, находящихся в автомобильном масле.

Отдельно существует различие по количеству шкивов:

- Однодисковые. Системы, которые характерны как для легкового транспорта, так и для грузового. Элемент применим для автомобилей, у которых крутящий момент попадает в диапазон 0,7–0,8 кНм.

- Многодисковая система. Применима для тяжелых транспортных средств с высоким крутящим моментом. В конструкции предусмотрено наличие двух рабочих дисков, корзины и системы контроля синхронного нажатия.

Если рассуждать относительно расположения пружин на дисках, то можно отметить, что встречаются два варианта: демпферные пружины помещены по периферии и наличие централизованной диафрагмы.

Особенности сцепления АКПП

Чаще всего автомобили с автоматической коробкой наделенны влажным многодисковым типом сцепления, хотя можно встретить варианты сухого сцепления. Управление выжимной силой, как и переключение передач, происходит за счет работы сервопривода. Актуаторы бывают гидравлические и электрические. Управление сервоприводами происходит при помощи ЭБУ или гидрораспределителя.

Больше всего негодований вызывает работа электрических сервоприводов во время переключения передач. Прежде чем, запустить в работу механизм сцепления, акутатор проводит анализ оборотов двигателя и только потом разъединяет ДВС от трансмиссии. Гидравлический сервопривод реагирует на давление, созданное распределителем и масляным насосом при достижении определенного показателя оборотов. После чего запускает в ход механизм сцепления.

Характеристики керамического и металлокерамического сцепления

В последнее время любители экстремальной быстрой езды открыли для себя керамическое и металлокерамическое сцепление. Керамика значительно выигрывает, если ее установить на мощный агрегат, который любит стартовать с пробуксовкой и сжигать резину. Металлокерамическое сцепление может выдерживать значительные нагрузки и является лучшим выбором гонщиков.

Диски производят с добавление углеродистого волокна, кевлара и керамики. Такой состав позволяет на 10–15% поднять передачу крутящего момента без увеличения прижимной силы, оказываемой на корзину. Живут такие диски, как правило, в четыре раза дольше обычных. Производят 3-х, 4-х, 6-и лепестковые модели, которые отлично справляются с температурными и механическими нагрузками. Некоторые водители жалуются на слишком резкое переключение передач при керамическом сцеплении, но определенного

мнения на этот счет среди автомобилистов пока нет.

Чтобы детально понимать принцип работы сцепления автомобиля теорию необходимо подкреплять практикой. Если такой возможности нет, увидеть наглядный пример можно на роликах в сети:

ЧТО СОБОЙ ПРЕДСТАВЛЯЕТ СЦЕПЛЕНИЕ АВТОМОБИЛЯ?

Сцепление автомобиля – это силовая муфта (механизм передачи вращения). Передача вращения в сцеплении происходит благодаря силам трения, электромагнитным полем либо гидродинамическими силами. Соответственно, муфты сцепления, в зависимости от типа передачи вращения, называются: фрикционные, электромагнитные, гидравлические.

Главная задача сцепления – временное разъединение (разобщение) двигателя и трансмиссии, и плавного их соединения. Эти операции необходимы во время движения для управления механической коробкой передач: переключение передач, остановка, торможение, трогание авто с места.

Во время движения сцепление автомобиля передает крутящий момент от двигателя к коробке переключения передач, тем самым, предохраняя трансмиссию от динамических нагрузок. Нагрузки в трансмиссии возникают постоянно: при торможении двигателем, на неровностях дорожного покрытия, при снижении частоты вращения коленвала и т.д.

Типы сцеплений

— по связи частей: фрикционные, гидравлические, электромагнитные;

— по созданию нажимного усилия: с перифирийными пружинами, с центральной пружиной, центробежное и полуцентробежное;

— по количеству дисков: одно, — двух, — многодисковые;

— по приводу: механический и гидравлический привод.

Традиционными сцеплениями на легковых автомобилях являются однодисковые фрикционные сцепления. Существуют специальные (керамические) сцепления, которые имеют высокий коэффициент трения. Но, в связи с тем, что этот тип сцепления слишком резко «схватывает», он не применяется в конвейерных (стандартных) автомобилях. Только на спортивных и грузовых авто.

В классических автоматических коробках передач сцепление отсутствует. А вот в роботизированных и кулачковых АКПП сцепление предусмотрено. При этом сцепление в кулачковых АКПП, работает лишь при старте (кулачковые АКПП используются на спортивных моделях), а далее, в процессе движения, сцепление не работает.

Требования, предъявляемые к сцеплению ↑

Как и каждый узел вашего автомобиля, сцепление, в соответствии с выполняемой задачей, должно отвечать определенным требованиям.

Наиболее характерные требования к сцеплению:

— должно обеспечивать плавность включения передач. Во многом это требование обеспечивается квалифицированным управлением при включении (выключении) передачи.

— чистота включения сцепления (т.е. коэффициент сцепления приближен к «0»), должна обеспечивать плавное переключение передач.

— при любых условиях эксплуатации должно обеспечить надёжную передачу крутящего момента. Низкий коэффициент сцепления приводит к пробуксовке, слишком высокий – увеличивает перегрузки на двигатель и трансмиссию.

— должно обеспечивать удобство и относительную простоту управления моментом соединения (рассоединения). При этом определен допустимый ход педали не больше 160 мм.

Как устроено сцепление автомобиля? ↑

И вновь мы приведем классическое устройство однодискового сухого сцепления автомобиля. В зависимости от типов по связи, устройство сцепления отличается в некоторых нюансах.

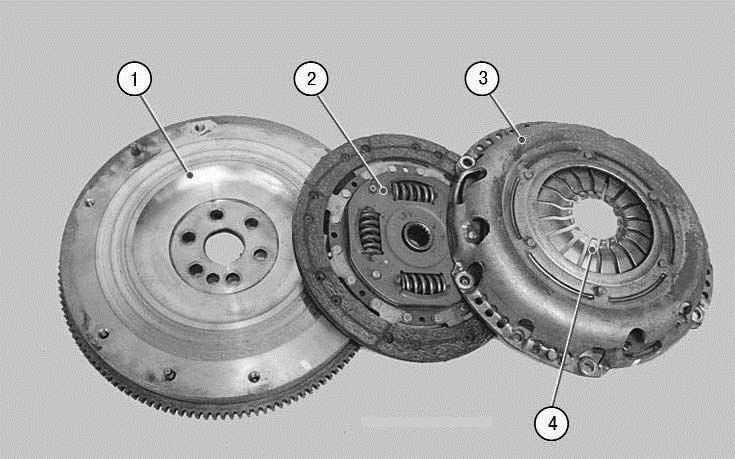

Однодисковое сцепление состоит из:

1 – маховик;

2 – ведомый диск;

3 – кожух сцепления с нажимным диском;

4 – диафрагменная пружина

Схема работы сцепления автомобиля, в принципе, проста. Отпущенная педаль сцепления означает, что сцепление включено: ведомый диск в это время прижат к маховику нажимным диском, благодаря усилиям пружин. Т.о. сцепление передаёт крутящий момент от ведущих деталей к ведомым.

Нажатие на педаль выключает (рассоединяет) сцепление. Муфта, переместившись к маховику, поворачивает рычаги, которые, в свою очередь, отодвигают нажимной от ведомого диска. Детали сцепления разъединены и крутящий момент не передаётся.

Всем спасибо что со мной)

Ну и не забываем про лайки. Вам не долго, а мне приятно))

Удачи всем!

Подписывайтесь и увидите еще много интересного!))

Сцепление: устройство, принцип работы

Сцепление представляет собой специальный механизм в составе трансмиссии автомобиля или трактора, предназначенный для передачи крутящего момента в соединении маховика двигателя с первичным трансмиссионным валом и гашения крутильных колебаний. Сцепление в нужное время разобщает двигатель и коробку передач, чтобы обеспечить плавное трогание с места и плавный переход с одной шестерни КПП на другую в ходе переключения передач. Механизм сцепления имеется в любой двигающейся технике, только на гусеничных тракторах и бронетехнике используется аналогичный термин «фрикцион».

Для простого описания необходимости использования сцепления можно сопоставить работу двигателя с понятием «движение транспорта». Если бы маховик мотора был непосредственно соединён с ведущим мостом транспортного средства, то при запуске двигателя автомобиль или трактор должен сразу же ехать. Так же, и для остановки машины необходимо будет заглушить мотор. И все эти действия будут проходить сразу, резко. А сцепление позволяет варьировать процесс получения энергии движения от двигателя, избавляя транспортное средство от резких рывков.

Механизмы сцепления в «молодые годы» мирового машиностроения

Изобретение механизма сцепления приписывается Карлу Бенцу. Так это или не так, достоверно установить невозможно: производством и совершенствованием первых автомобилей в XIX веке одновременно занималось сразу несколько компаний, и все они шли по своему развитию, что называется, «ноздря в ноздрю».

Старейшим видом сцепления, широко распространённого на большинстве автомобилей конца XIX – начала XX века, было сцепление конического типа. Его фрикционные поверхности имели коническую форму. Такое сцепление передавало бо́льший крутящий момент, при тех же габаритах, по сравнению с нынешним однодисковым, было предельно простым по своему устройству и в уходе за ним.

Комфортабельный «Мерседес Бенц НР-50» – автомобиль с конической фрикционной муфтой.

Однако тяжёлый конический диск такого типа сцепления обладал большой инерцией, и при переключении передач после выжима педали ещё продолжал вращаться на холостом ходу, из-за чего включение передачи было затруднённой операцией. Для торможения диска сцепления применили специальный агрегат – тормоз сцепления, однако его использование было лишь половиной решения проблемы, как и замена одного конуса двумя менее массивными. В итоге, уже в 1920-х годах от такой тяжёлой и громоздкой (к кому же требующей значительных мускульных усилий в использовании) конструкции, как коническое сцепление, полностью отказались. Также существовало сцепление с обратным конусом, работавшее на разжимание.

Однако сам принцип данного механизма нашёл новое воплощение в конструкции современных коробок переключения передач с синхронизаторами. Синхронизаторы коробки передач, по сути, и представляют собою маленькие конические сцепления, которые работают за счёт трения бронзы (или другого металла с высоким коэффициентом трения) по стали.

Устройство сцепления

Было изобретено несколько видов механизма сцепления. Однако стали основными и получили самое широкое распространение механизмы, основанные на использовании одного или нескольких фрикционных дисков, которые плотно сжаты пружинами друг с другом, или с маховиком. Фрикционный материал этих дисков схож с тем, что используется на тормозных колодках.

Ведомый диск сцепления оборудован пружинными пластинами, к которым прикреплены две фрикционные накладки. Центральная часть ведомого диска – ступица – снабжена шлицевым соединением и может перемещаться по первичному валу коробки переключения передач. С основной частью диска ступица соединена подвижным образом, посредством демпферных пружин и фрикционных шайб гасителя крутильных колебаний.

Все составные части механизма сцепления расположены в картере, который при помощи болтов крепится к силовому агрегату. Все детали сцепления являются закрытыми кожухом (корзина сцепления), приворачиваемым к маховику болтами; оси выжимных рычагов через проушины крепятся к кожуху.

Принцип функционирования механизма сцепления

В своём обычном рабочем положении нажимной и ведомый диски являются плотно прижатыми друг к другу с помощью мощных пружин, посредством рычагов и выжимного подшипника. Под воздействием силы трения между данными дисками, на первичный вал коробки переключения передач от маховика мотора постоянно передаётся крутящий момент. Если отвести нажимной диск от ведомого, то произойдёт прерывание крутящего момента от мотора и прекращение вращения ведомого диска с валом.

Рассоединение дисков производится при помощи вилки сцепления, которая своим строением напоминает обычные качели. Данная вилка приводится в действие посредством цепочки рычагов и тяг педалью сцепления в кабине автомобиля или трактора.

Выжимание педали сцепления производит разведение дисков сцепления, в результате чего между ними остаётся свободное пространство. Наоборот, отпускание педали и выключение сцепления приводит к плотному сжатию ведущего и ведомого дисков механизма. Усилие от нажатия на педаль сцепления передаётся на устройство механически (посредством рычажного или тросового механизма), либо гидравлическим приводом.

Ведомый диск в постоянном режиме зафиксирован вместе с маховиком с помощью диска нажимного. Для того, чтобы транспортное средство тронулось, ведомый диск должен соприкоснуться с вращающимся маховиком. Водитель нажимает на педаль сцепления, и это позволяет ему включить первую передачу. Когда педаль он отпускает, пружины нажимного диска снова соединяют ведомый диск с маховиком. Скорости вращения диска и маховика постепенно выравнивается, благодаря чему и достигается плавное и правильное движение транспортного средства.

В полной мере крутящий момент начинает передаваться тогда, когда достигается полное выравнивание скоростей вращения ведомого диска, диска сцепления и маховика. Если при трогании с места перестать выжимать педаль сцепления слишком резко, «бросить» её, то машина ли трактор может заглохнуть. При «бросании» педали ведомый диск с силой прижимается к диску ведущему (к маховику) и затормаживает его до такой степени, что мотор может остановиться (заглохнуть). То есть, в этом случае сцепление работает подобно тормозному механизму. Поэтому педаль сцепления после момента начала зацепления дисков нужно отпускать плавно.

При переключении любой другой передачи, кроме первой, нужно также добиваться неизменно плавного хода педали. Это позволит продлить срок эксплуатации механизма сцепления и всей трансмиссии в целом.

Виды механизмов сцепления

Механизмы сцепления можно классифицировать:

- по способу управления – сцепление с механическим, гидравлическим, электрическим или комбинированным приводом (например, гидромеханическим);

- по виду трения – сухое (когда фрикционные накладки работают в воздушной среде) или мокрое (сцепление, работающее в масляной ванне);

- по режиму включения – постоянно замкнутые и непостоянно замкнутые;

- по числу ведомых дисков – одно-, двух-, или многодисковые;

- по типу и расположению нажимных пружин – с расположением нескольких цилиндрических пружин по периферии нажимного диска и с центральной диафрагменной пружиной;

- по числу потоков передач крутящего момента – одно-, или двухпоточные.

Механический вариант является наиболее простым по конструкции и принципу действия. В случае его использования, водитель или механизатор, нажимая на педаль, посредством тяг и тросов передаёт усилие непосредственно на вилку сцепления. В гидравлическом варианте сцепления задействуется также поршень с гидравлической жидкостью. Как правило, данный вариант применяется на большегрузном автотранспорте, чтобы облегчить работу водителя.

При использовании гидравлического привода сцепления величина полного хода педали остаётся постоянной (это обеспечивается наличием у педали сцепления возвратной пружины). Однако величина её рабочего хода меняется, компенсируя уменьшение толщины ведомого диска в результате износа: чем меньше становится толщина диска, тем, при том же полном ходе педали сцепления, бо́льшим оказывается её рабочий ход, и тем «выше» (ближе к концу обратного хода педали при её отпускании) срабатывает сцепление.

У педали сцепления с механическим тросовым приводом полный ход прибавляется по мере износа ведомого диска (педаль сцепления приподнимается вверх относительно уровня пола), вместе с этим увеличивается и её рабочий ход. Свободный ход педали устанавливается регулировкой длины троса. Он составляет в нормальном положении порядка 30…40 мм.

По своей конструкции, сцепление бывает электромагнитного, фрикционного или гидравлического типа.

Фрикционный вариант сцепления обеспечивает передачу вращающего момента при помощи силы трения. Сцепление электромагнитного вида контролируется посредством магнитного поля. В гидравлическом варианте сцепления связь обеспечивается под воздействием потока гидравлической жидкости.

Сцепление является электромагнитным, если сжатие ведущих и ведомых элементов механизма производится посредством электромагнитных сил. Электромагнитное сцепление постоянно находится в разомкнутом состоянии.

Этот редкий вид сцепления устанавливался на некоторых модификациях машин с ручным управлением. Между ведущим и ведомым дисками находился ферромагнитный порошок, не мешающий раздельному вращению валов. Но после подачи электрического тока в обмотку электромагнита порошок «затвердевал» и передавал крутящий момент.

Для высоких нагрузок, таких как грузовые и спортивные автомобили, применяется также керамическое сцепление с высоким коэффициентом трения, однако оно «схватывает» резко, поэтому непригодно для использования в стандартных автомобилях.

Наиболее распространённый тип – фрикционный. В зависимости от количества используемых дисков, оно может быть однодисковым, двухдисковым или многодисковым.

Сухой и мокрый типы сцепления

Кроме того, сцепление может быть мокрым либо сухим. В сухом типе сцепления производится работа дисков в условиях сухого трения. Мокрое сцепление предусматривает эксплуатацию дисков в жидкости. Самым распространённым в современных транспортных средствах является сухое однодисковое сцепление.

Мокрый тип сцепления (работающее в масляной ванне) в наше время применяется, главным образом, на мотоциклах с поперечным расположением двигателя. Поскольку мотоциклетные силовые агрегаты имеют общий масляный картер и для мотора, и для коробки переключения передач. Детали сцепления в них являются совмещёнными с моторной передачей и системой запуска двигателя, и смазываются они общим моторным маслом. На автомобилях же сцепления в масляной ванне практически вышли из употребления.

Двух- и многодисковые сцепления

Двухдисковым или многодисковым сцеплением оснащаются транспортные средства с очень мощными моторами. При тех же размерах такие варианты сцепления осуществляют передачу существенно бо́льшего крутящего момента, обеспечивают значительно бо́льший ресурс всей конструкции. Между ведомыми дисками располагается проставка. В результате получается больше поверхностей трения. Двухдисковые механизмы устанавливаются для повышения срока службы сцепления, в связи с большой мощностью двигателей и необходимостью передавать увеличенные крутящие моменты.

Трёхдисковое сцепление для Nissan Skyline GT.

Принцип работы таков. Выжимной подшипник нажимает на выжимные рычаги, и они оттягивают нажимной диск. Нажимной диск отходит от первого ведомого и отпускает отжимные пружины. Они отпускают промежуточный ведущий диск, а он отходит за счёт других отжимных пружин от второго фрикционного, настолько же, насколько нажимной отошёл от первого фрикционного. При обратном движении отжимные пружины способствуют равномерному прижатию промежуточного диска ко второму ведомому и нажимного — к первому ведомому.

Нажимные диски перемещаются по шпилькам, которые ввёрнуты в маховик, и к ним же прикреплена корзина сцепления. На шпильки надеты отжимные пружины.

Сцепление с пневматическим усилителем

На тяжёлых грузовых автомобилях большой грузоподъёмности, к примеру, на МАЗах, устанавливается привод сцепления с пневматическим усилителем. Пневмоусиление предназначено для уменьшения мускульного усилия, прилагаемого на педаль сцепления.

Устройство таково: педаль, тяга, золотник (он же клапан управления), шланги, пневматическая камера, рычаги, тормозок, первичный вал с барабаном тормозка. Принцип действия: при отпущенной педали впускной клапан золотника закрыт, а выпускной открыт. При нажатии на педаль усилие через тягу и золотник передаётся на вилку выключения сцепления. В это же время в золотнике открывается впускной клапан и закрывается выпускной – корпус золотника надвигается на выпускной клапан, выпускной клапан прижимается к впускному и закрывается, а впускной этим движением открывается. Воздух через впускной клапан поступает в пневматическую камеру, которая за счёт давления воздуха помогает нажимать вилку выключения сцепления.

Распространённые неисправности сцепления и их признаки

- Неполное включение сцепления (с «пробуксовками») – последствие замасливания либо износа фрикционных накладок ведомого диска, поломок пружин, неправильной амплитуды хода педали (её малого свободного хода). Чтобы устранить данную неисправность, требуется заменить ведомый диск, устранить задиры на дисках, осмотреть привод на предмет неисправностей.Когда имеет место «пробуксовка», то при отпущенной полностью педали сцепления диски проскальзывают один относительно другого. От длительной пробуксовки диски начинают значительно нагреваться, стальной ведомый диск при этом может покоробиться, а чугунный маховик и нажимной (или нажимные) диски могут покрыться трещинами. Фрикционные накладки в ускоренном режиме изнашиваются и обгорают, и этот горелый запах достигает кабины. Если не ремонтировать, то процесс постепенно прогрессирует, сперва на высоких, потом на низких скоростях. Вплоть до того, что невозможно становится даже тронуться с места на первой передаче.

- Неполное выключение сцепления (когда сцепление «ведёт») – последствие большого свободного хода сцепления, поломок пружин, покоробившегося ведомого диска или неправильно установленного диска нажимного. Также это возможно при деформации выжимных рычагов; или выжимной подшипник заедает, не передвигается вместе с нажимной муфтой. Возможно, ведомый диск сцепления не передвигается по шлицам (загустела или загрязнилась консистентная смазка). Для устранения этой неисправности необходимо удаление воздуха из гидропривода, регулировка свободного хода педали, замена неработоспособных дисков и пружин.Неполное выключение проявляется хрустящими звуками шестерён при переключении передач и, соответственно, ведёт к ускоренному износу деталей коробки передач.

- Рывки при включении сцепления. Когда автомобиль, несмотря на плавный отпуск педали сцепления, трогается «рывками», то это свидетельствует о разрушении фрикционных накладок, короблении ведомого диска, либо о поломке демпферных пружин, либо об износе фрикционных шайб. Также возможно заедание ведомого диска при передвижении по шлицам первичного вала коробки передач, а также заедание нажимной муфты или разрушение выжимного подшипника.

- Неисправности системы гидропривода. При попадании воздуха в гидравлический привод выключения сцепления возможно «проваливание» педали, и как следствие — неполное выключение сцепления. В этом случае, необходимо удалить пузырьки воздуха с частью жидкости (прокачать сцепление), и долить свежей.

Когда в механизмах с тросовым приводом сцепление вообще не выключается, то, возможно, произошёл обрыв троса. Когда педаль сцепления не возвращается в первоначальное положение – произошло отсоединение возвратной пружины. Если при выключении сцепления раздаётся сильный шум, создаваемый выжимным подшипником, то это свидетельствует о его износе.

Итак, механизм сцепления играет огромную роль в функционировании любого автомобиля или трактора. От его исправности и работоспособности во многом зависит техническое состояние всего транспортного средства. Поэтому, для обеспечения долгой и надёжной работы всех элементов механизма сцепления важно пользоваться им плавно, и без необходимости не практиковать излишне долгих нажатий на педаль. При таких щадящих условиях работы сцепление прослужит долго.

Сцепление автомобиля: назначение и устройство

Назначение и устройство сцепления

Сцепление служит для кратковременного разъединения двигателя от трансмиссии и плавного их соединения при трогании с места, а также при переключении передач. Сцепление состоит из привода и механизма сцепления.

Устройство сцепления автомобиля

Устройство сцепления автомобиля

Схема гидравлического привода выключения сцепления и механизма сцепления:

- коленчатый вал;

- маховик;

- ведомый диск;

- нажимной диск;

- кожух сцепления;

- нажимные пружины;

- отжимные рычаги;

- нажимной подшипник;

- вилка выключения сцепления;

- рабочий цилиндр;

- трубопровод;

- главный цилиндр;

- педаль сцепления;

- картер сцепления;

- шестерня первичного вала;

- картер коробки передач;

- первичный вал коробки передач.

Привод выключения сцепления

Привод выключения сцепления (гидравлического типа) состоит из:

- педали,

- главного цилиндра,

- рабочего цилиндра,

- вилки выключения сцепления,

- нажимного подшипника,

- трубопроводов.

При нажатии на педаль сцепления, усилие ноги водителя, через шток и поршень, передается жидкости, которая, в свою очередь, передает давление от поршня главного цилиндра на поршень рабочего. Далее шток рабочего цилиндра перемещает

вилку выключения сцепления и нажимной подшипник, который и передает усилие на механизм сцепления. Когда же водитель отпустит педаль, то под воздействием возвратных пружин все детали привода займут исходные позиции.

Механизм сцепления