Как установить кондиционер в машину своими руками? Инструкция по установке

Так случилось, что Вы – владелец именно такой недорогой машины. В ней есть все самое необходимое для перемещения из пункта А в пункт Б: пять колес, одно из них рулевое, двигатель с трансмиссией и кузов.

Однако Вам не хватает малого – климатического комфорта, который в более дорогих автомобилях обеспечивается кондиционером. Но существуют и более дорогостоящие климатические установки. Одним словом сегодня мы будем самостоятельно изготавливать кондиционер для авто.

В общем-то, комфорта не хватает не только Вам, но и Вашим пассажирам. А особенно тяжело, когда за бортом стоит изнуряющая жара. Вот тут-то и возникает вопрос о возможности усовершенствования транспортного средства и оборудования его опять-таки бюджетным, собственноручно установленным кондиционирующим оборудованием.

Понятно, что сначала следует подобрать необходимое оборудование, определившись с тем, каким образом оно будет монтироваться. Но все же, как сделать своими руками кондиционер в машину и правильно установить его? Поверьте, это на самом деле не так уж и сложно.

Подборка кондиционирующего оборудования в машину

Чтобы наверняка не ошибиться, подборку оснащения для обеспечения климатического комфорта начните с ознакомления с автомобильной инструкцией. Именно в ней найдется информация о том, какие именно дополнительные устройства можно установить. Существенное влияние на тип кондиционера, который предполагается смонтировать, оказывает мощность двигателя Вашего транспортного средства.

Вслед за изучением руководства пользователя предстоит поход в магазин, желательно специализированный. Здесь Вам предстоит консультирование с продавцами с параллельным штудированием имеющихся в их распоряжении каталогов с автомобильными кондиционерами.

Ведь предстоит подобрать именно такой аппарат, который более всего подходит под характеристики автомобиля, на который его нужно будет ставить. Неплохо хоть немного разбираться в принципах, на основании которых работают кондиционеры.

Варианты автомобильных кондиционеров для машины

Выделяется два основных типа кондиционеров, с ручным механическим или же с автоматизированным управлением. При этом последние конструкции могут быть как однозональными, когда охлаждение осуществляется в целом по салону, так и многозональными, обеспечивающими создание индивидуального климатического фона в задней и передней части салона, либо в более продвинутых версиях, на каждом отдельно взятом месте.

Естественно, что установка кондиционера в машину своими руками более сложной модели потребует лучшей подготовленности к работам. Но зато сторицей окупиться в плане гарантирования и обеспечения комфорта последующих поездок.

Ручная система ограничивается простейшими управляющими органами:

- ручкой регулировки температурного режима с двумя зонами, синей и красной;

- переключателем выбора скорости вращения вентилятора;

- рычагом распределителя воздушных потоков, именно с их помощью и происходит подбор наилучшего качества работы установки.

Автоматическая система содержит в себе датчики, на основании данных с которых электронный блок управления осуществляет с помощью электрических исполнительных механизмов управляющие действия процессом кондиционирования. Вмешательство водителя ограничено, ему достаточно выставить требуемые параметры салонной температуры.

Обычно, чтобы выполнить установку кондиционера в машину, не приходится ничего подрезать или выпиливать. Поскольку большинство современных моделей изначально проектируются с учетом возможности монтажа на них кондиционера.

Комплектация, монтаж и установка кондиционера

Комплектация избранного для установки автомобильного кондиционера должна включать следующие элементы:

• Компрессор с прилагаемым к нему компрессорным ремнем;

• Теплообменник-испаритель, монтируемый в салоне под приборной панелью;

• Теплообменник-конденсатор, скомплектованный с охлаждающими вентиляторами;

• Блок управления, датчики, соединительные патрубки, крепежные муфты, фурнитура и консоли для крепления.

Для установки и монтирования кондиционера в машине, по месту, желательно обзавестись соответствующим инструментарием. Без него будет весьма проблематичным выполнить часть работ, связанных с прокладкой соединительных каналов и отладкой работы всей системы.

Обычное место для установки теплообменника-конденсатора – перед радиатором двигателя. На этом этапе нелишне будет проявить осторожность ввиду повышенной вероятности повреждения алюминиевых радиаторных пластин. Они достаточно тонкие и легко разрушаемы при отсутствии аккуратности в процессе сборки.

Вслед за конденсатором выполняется монтаж теплообменника-испарителя. Чаще всего его место в салоне, под панелью приборов (торпедо). Иногда он устанавливается и под капотом, в зоне противопожарной перегородки между салоном и моторным отсеком.

От того, какая модель автокондиционера выбрана для установки будет зависеть и то, где разместится ресивер-осушитель. В большинстве случаев его ставят в объеме между радиатором кондиционера и вентилем регулировки подачи воздуха.

Нередко возникают сложности с тем, чтобы смонтировать регулирующие органы кондиционера на панели приборов из-за отсутствия на ней соответствующих посадочных мест и убираемых заглушек, ибо производитель не предусмотрел подобного случая.

При таком повороте событий придется самостоятельно подготовить панель и вырезать в ней необходимые отверстия, которые бы подошли для последующего монтажа органов управления кондиционером. И не забудьте заправить кондиционер в машине перед его первым запуском.

При самостоятельной установке кондиционера в автомобиль достигаются сразу несколько целей:

- приобретается отсутствовавший до того момента комфорт, связанный с наличием кондиционированного воздуха в салоне разгоряченного погодой автомобиля;

- существенно экономятся средства, которые могли бы оказаться потраченными на оплату недешевых услуг сервисменов.

После запуска в эксплуатацию никогда не следует забывать об обслуживании кондиционера, заключающемся в его чистке и периодической заправке.

Как установить кондиционер в машину своими руками

Содержание

- 1 Как сделать автомобильный кондиционер своими руками? 1.1 Этапы работ.

- 1.2 Как он работает?

Каждому автолюбителю важен комфорт и климат в салоне авто. Автомобильный кондиционер является незаменимой частью системы контроля за климатом в салоне современного транспортного средства. Для обеспечения оптимальной температуры салона, современные авто оборудуют эффективными системами климат контроля. Сегодня, автолюбитель привык чувствовать комфорт в любую погоду. Зимой оптимальная температура в салоне достигается благодаря исправной работе печки, летом климат в салоне контролирует кондиционер.

Конечно, обладателю авто в полной комплектации вряд ли прийдется задуматься о самостоятельном изготовлении кондиционера, а вот салон ранних моделей авто нередко требует доработок. Обеспечить должный комфорт в жарком салоне старенького авто можно изготовив простейший кондиционер своими руками. Технология изготовления устройства достаточно проста, но весьма интересна.

Для того чтобы сделать кондиционер понадобиться достаточно свободного времени, необходимые инструменты и материалы. Для изготовления кондиционера нам потребуются:

- Герметичная емкость. Желательно старенький переносной холодильник или другой контейнер.

- Радиатор печки. Подойдет самый простой.

- Старая зарядка от автомобильной сети.

- Насос для жидкости.

- 1-2 вентилятора.

- Трубки, провода.

Плюсы установки

Главное назначение кондиционера – охлаждение воздуха в салоне. С его помощью можно легко и быстро остудить нагревшуюся под жарким солнцем машину. Второе действие – осушение салонного воздуха, что помогает эффективно бороться с запотеванием стекол, например, во время дождя.

Во многих случаях дополнительная установка кондиционера обойдется дешевле приобретения нового автомобиля с такой опцией.

А самое главное – эту удобную систему можно поставить даже в такие машины, где она вообще не предусмотрена, например, на ВАЗовскую «классику».

Этапы работ.

1. Устанавливаем водяной компрессор на дне емкости. В качестве компрессора можно использовать аквариумный насос или устройство из бачка промывки стекол авто.

2. В крышке контейнера проделываем отверстие необходимого диаметра для установки вентилятора.

3. На обратную часть крышки клеим салонный радиатор. Для правильной циркуляции жидкости, выходные трубки должны смотреть вниз.

4. Выходной патрубок насоса подключаем к входу радиатора. Для обеспечения более тихой и равномерной работы радиатора можно подсоединить шланг для отвода.

5. Далее, подключаем провода вентиляторов и насоса к устройству для зарядки телефона (12В), и подключаем устройство к бортовой сети через гнездо прикуривателя.

Выше представлена примерная технология изготовления устройства контроля за климатом своими руками, которая может подвергаться доработкам. Например, для того чтобы освободить доступ к бортовой сети для других устройств, можно подключить питание кондиционера через USB. Таким образом, вы сможете обеспечить работу кондиционера и GPS навигатора одновременно.

Минусы установки кондиционера

Кондиционер является весьма сложной системой, состоящей из множества крупных и мелких элементов. Они размещаются как в салоне, так и в подкапотном пространстве, заметно «съедая» место. Когда кондиционер устанавливают в не приспособленный для этого автомобиль, появляется опасность перегрева двигателя из-за перекрытия свободного пространства вокруг него.

Но самый главный недостаток, который обязательно проявится при включении кондиционера, – падение мощности двигателя. Считается, что работающий компрессор отбирает у него до десяти лошадиных сил, что особенно критично для слабых двигателей. В таком случае кондиционер лучше выключать при подъемах в гору и обгонах по встречной полосе.

Вместе с падением мощности наблюдается повышение расхода топлива.

Готовимся к работе по всем правилам

Чтобы качественно установить , вам необходимо обеспечить себя профессиональным оборудованием. Для обеспечения корректной работы будущего климатического оборудования вам понадобится комплект кондиционера и инструменты для установки. Сюда должны войти: набор ключей, а также стандартный набор отверток и различных плоскогубцев; качественная дрель, а также сверла по металлу и пластику; необходимо еще и специализированное место с подъемником или ямой, чтобы при необходимости можно было опуститься под машину, но это может не понадобиться.

Перед тем как приступить к установке кондиционера, внимательно прочтите инструкцию и проконтролируйте, чтобы все детали были в комплекте. Если заметили, что чего-то не хватает, сразу обратитесь в магазин, где приобретали устройство, не стоит начинать работу. Также при организации места для деятельности захватите руководство по эксплуатации вашего авто, потому что некоторые элементы конструкции, с которыми предстоит работать, нужно будет для начала найти. Вряд ли вы точно знаете каждый болтик в машине.

Признаки недостатка фреона

Поскольку давление газа в контуре может достигать 20–25 Бар, на автомобиле с пробегом допускается величина естественной утечки хладагента до 10%. Если потери превысили указанное значение, эффективность охлаждения заметно снижается – кондиционер гонит теплый воздух.

Столкнувшись с подобной проблемой, вооружитесь инструкцией по эксплуатации машины, отыщите месторасположение теплообменников, подводящих трубок и убедитесь в появлении вторичных признаков утечки газа:

- следы либо капли масла на стыках трубопроводов;

- обмерзание одной или обеих магистралей;

- один из теплообменников (чаще – испаритель) покрылся инеем;

- с помощью термометра замерьте температуру воздуха на выходе из дефлектора – она должна соответствовать настройке охладителя.

Справка. Фреон содержит синтетическое либо минеральное масло для смазки компрессора. Поэтому на прохудившихся стыках в первую очередь появляются следы смазывающего компонента.

Прежде чем заправить кондиционер фреоном, обязательно выявите и устраните течь. Обтяните накидные гайки ключом и проверьте систему на герметичность единственным доступным в гараже методом – вакуумированием. Подробнее о данной операции читайте ниже.

Статья в тему: Как избавиться от запаха перегара

Как происходит установка кондиционера?

В большинстве случаев установка системы кондиционирования воздуха является весьма сложным мероприятием. Особенно на машинах, не приспособленных для этого. В каждом случае на автомобиль нужно установить компрессор, муфту его включения, испаритель, конденсор, соединительные магистрали, электрические элементы, проложить проводку. А еще – «подружить» все это со штатной системой отопления салона, так как воздуховоды используются одни и те же.

В России больше всего распространены автомобильные кондиционеры производства Италии, Японии и Израиля. Самые востребованные марки – Alex Original, Autoclima и Unicla.

Простейшие самодельные кондиционеры

Если уж становится совсем невмоготу от летней жары (), они вспоминают спасительную формулу «голь на выдумки хитра» и решают: «а ведь можно сделать кондиционер самому – из вентилятора». И делают. Рассмотрим здесь три образца народного творчества, расположив их в порядке возрастания сложности изготовления.

Кондиционер из бутылок

Эта простейшая модель – для небольшой комнаты.

Кондиционер состоит из вентилятора и нескольких бутылок (пластиковых, стеклянных или жестяных из-под пива).

1. Расположим бутылки с холодной водой (а лучше со льдом) в одну шеренгу с зазорами 1-2 см для потока воздуха.

2. Поставим позади шеренги вентилятор и включим его.

3. Периодически будем менять воду в бутылках.

Кондиционер из медной трубки или шланга

Эта модель – для квартиры средних размеров.

Кондиционер состоит из вентилятора и длинной медной трубки (если жалко денег, то можно взять садовый резиновый шланг).

1. Намотаем трубку (шланг) на защитную решетку вентилятора, оставляя между витками зазоры для воздуха (так, чтобы не было перегибов). Получим нечто вроде радиатора.

2. Присоединим один конец трубки (шланга) к смесителю, а другой опустим в ванну или раковину.

3. Зафиксируем устройство в этом положении.

4. Откроем холодную воду (с небольшим напором) и включим вентилятор.

Более продвинутый кондиционер из бутылок

Кондиционер состоит из вентилятора, пластиковых бутылок из-под воды: две по 2 л и три по 0,5 л, и поролоновой ленты.

1. У больших бутылок отрезаем нижние части и просверливаем в них отверстия: в одной – на дне, а в другой – сбоку.

2. Поролоновой лентой обматываем вентилятор.

3. Помещаем его между двумя отрезанными донышками: снизу – донышко с боковыми отверстиями.

4. У двух крышек срезаем донышки.

5. На боках двух маленьких бутылок вырезаем по одному отверстию под размер горлышек.

6. Берем большую бутылку (без дна) и просовываем её горлышко в боковое отверстие маленькой бутылки. Закрепляем эту конструкцию крышкой без донышка. Для этого просовываем её внутрь маленькой бутылки и длинным ножом (или шампуром) закручиваем на горлышке большой бутылки (эта операция наиболее увлекательная: если не получилось, ну и ладно). Теперь маленькую бутылку можно вращать перпендикулярно к оси большой бутылки. Таким же манером крепим к маленькой бутылке вторую маленькую бутылку. Она сможет вращаться перпендикулярно к первой.

7. На конструкцию с вентилятором внутри донышек ставим третью маленькую бутылку – со льдом и накрываем большой бутылкой с двумя вращающимися маленькими. Кондиционер готов. Направление воздушного потока регулируется вращением маленьких бутылок по двум осям.

Теперь вы видите, что из вентилятора можно сделать кондиционер множеством способов.

В летний период вопрос о кондиционере встает особенно остро. Когда на дворе жара, хочется, чтобы был уголок, где можно от нее спрятаться. Бывает, что купить готовую систему кондиционирования нет средств или возможности. Тогда на выручки придет самодельный кондиционер из подручных средств. Особенно хорошо такое устройство впишется в интерьер дачи или загородного домика, но и в квартире его также можно с успехом применять. Приступать к изготовлению кондиционера лучше заранее, пока еще не наступили жаркие деньки. Так как неизвестно, сколько времени это займет у того, у кого нет опыта в подобных делах.

Наносит ли кондиционер вред здоровью?

Существует мнение, что кондиционер в автомобиле – прямой путь к простуде. Отчасти, это так. Но здесь все зависит от правильности пользования данной системой. Многие водители включают кондиционер на длительное время, из-за чего воздух в салоне охлаждается очень сильно. При посадке в автомобиль жарким летним днем человек одет в легкую одежду и от перепада температур, скорее всего, простудится. Чтобы избежать этого, достаточно пользоваться кондиционером более аккуратно, не превращая салон машины в ледяную пещеру.

Если постоянно следить за работой кондиционера сложно, есть вариант установки автоматического блока управления. В этом случае вы получаете почти климат-контроль. Это устройство будет за вас управлять включением кондиционера, поддерживая заданную температуру.

Еще одним нюансом кондиционера, влияющим на здоровье людей, являются бактерии. Во время работы на испарителе (устанавливается под торпеду) конденсируется влага и создается идеальное место для размножения особых микроорганизмов – легионелл. Потоком воздуха они выносятся в салон и способны привести к развитию у людей пневмонии. Особенно уязвимы в данном случае те, у кого слабый иммунитет, а также пожилые и курящие люди.

Чтобы не допустить размножения бактерий внутри кондиционера, производители применяют бактерицидные фильтры или соответствующее покрытие испарителя. Также можно проводить антисептическую обработку кондиционера. Такая услуга предоставляется во многих автосервисах, где выполняется заправка кондиционера авто.

Примечательно, что обработка испарителя не входит в плановые работы по техобслуживанию, которое проводится у новых автомобилей силами дилера. Таким образом, желающим позаботиться о своем здоровье придется оплатить дополнительную работу. Как всегда все, связанное со здоровьем, стоит недешево – очистка кондиционера оценивается в 2 500 – 3 000 рублей.

Кондиционер на воде для авто своими руками. Автомобильный кондиционер своими руками

Содержание

- 1 Как сделать автомобильный кондиционер своими руками? 1.1 Этапы работ.

- 1.2 Как он работает?

Каждому автолюбителю важен комфорт и климат в салоне авто. Автомобильный кондиционер является незаменимой частью системы контроля за климатом в салоне современного транспортного средства. Для обеспечения оптимальной температуры салона, современные авто оборудуют эффективными системами климат контроля. Сегодня, автолюбитель привык чувствовать комфорт в любую погоду. Зимой оптимальная температура в салоне достигается благодаря исправной работе печки, летом климат в салоне контролирует кондиционер.

Конечно, обладателю авто в полной комплектации вряд ли прийдется задуматься о самостоятельном изготовлении кондиционера, а вот салон ранних моделей авто нередко требует доработок. Обеспечить должный комфорт в жарком салоне старенького авто можно изготовив простейший кондиционер своими руками. Технология изготовления устройства достаточно проста, но весьма интересна.

Для того чтобы сделать кондиционер понадобиться достаточно свободного времени, необходимые инструменты и материалы. Для изготовления кондиционера нам потребуются:

- Герметичная емкость. Желательно старенький переносной холодильник или другой контейнер.

- Радиатор печки. Подойдет самый простой.

- Старая зарядка от автомобильной сети.

- Насос для жидкости.

- 1-2 вентилятора.

- Трубки, провода.

Мини кондиционер в машину 12 вольт — правда или развод?

Дата публикации: .

С наступлением лета приходит жара, которая становится по-настоящему невыносимой на дороге. Сидеть в многочасовой пробке, когда от асфальта буквально парит – это страшный сон любого автолюбителя. А если еще и встроенный «кондей» барахлит, то тут впору обливаться холодной водой и льдом, чтобы хоть как то облегчить свое состояние.

Хоть для машин уже придумано огромное количество гаджетов, работающих от прикуривателя, кондиционеры для авто остаются темой загадочной и непонятной многим. На рынке и в интернете можно найти кучу разных гаджетов, названных серьезным словом – кондиционер. Однако чтобы понять, есть у них что-то общее с любимым офисным оазисом, разберемся с принципом работы этих приборов.

Этапы работ.

1. Устанавливаем водяной компрессор на дне емкости. В качестве компрессора можно использовать аквариумный насос или устройство из бачка промывки стекол авто.

2. В крышке контейнера проделываем отверстие необходимого диаметра для установки вентилятора.

3. На обратную часть крышки клеим салонный радиатор. Для правильной циркуляции жидкости, выходные трубки должны смотреть вниз.

4. Выходной патрубок насоса подключаем к входу радиатора. Для обеспечения более тихой и равномерной работы радиатора можно подсоединить шланг для отвода.

5. Далее, подключаем провода вентиляторов и насоса к устройству для зарядки телефона (12В), и подключаем устройство к бортовой сети через гнездо прикуривателя.

Выше представлена примерная технология изготовления устройства контроля за климатом своими руками, которая может подвергаться доработкам. Например, для того чтобы освободить доступ к бортовой сети для других устройств, можно подключить питание кондиционера через USB. Таким образом, вы сможете обеспечить работу кондиционера и GPS навигатора одновременно.

Самостоятельная установка

На подавляющем числе автомобилей, даже не оборудованных заводским кондиционером, предусмотрено место для монтажа. Самостоятельная установка кондиционера на автомобиль состоит из подготовки автомобиля и кондиционера к установке, непосредственно самого монтажа и проверки работоспособности устройства.

Оборудование

Перед проведением работ по установке нужно выбрать кондиционер и проверить его комплектность. Автомобильные кондиционеры бывают двух типов: автоматические и ручные. Ручные кондиционеры — самая простая разновидность охлаждающего устройства. На передней панели монтируется регулятор, с помощью которого можно управлять подачей холодного воздуха в салон автомобиля.

Автоматические кондиционеры бывают однозонные и двухзонные. У автоматического кондиционера за управление отвечает монтируемый на переднюю панель монитор. Автоматические кондиционеры наиболее удобны в использовании, но цена у них дороже. Ручные дешевле, но регулировка мощности подачи холодного воздуха падает на водителя или переднего пассажира.

Перед проведением работ по установке кондиционера следует проверить комплектность устройства. В набор должны входить:

- конденсатор;

- компрессор с приводным ремнем;

- испаритель;

- ресивер-осушитель;

- блок управления;

- датчики;

- комплект фреонопроводов;

- кронштейн;

- электропроводка;

- руководство по установке со схемой подключения электропроводки.

Также для проведения работ понадобится следующий набор инструментов:

- набор ключей;

- набор отверток;

- плоскогубцы;

- дрель;

- сверла для работы по металлу и пластику.

Подготовка

Подготовка к установке кондиционера состоит и в подборе места для проведения процедуры. Желательно выбрать место с ровным и чистым полом, так как возможно придется проводить работы под днищем. Еще лучше будет загнать машину на смотровую яму. Также понадобится хорошее освещение по той же причине, так что необходимо озаботиться наличием мощного переносного фонаря.

Перед проведением работ необходимо слить из системы охлаждающую жидкость, а также снять корпус воздушного фильтра. Для удобства работ желательно снять сам фильтр, передний бампер и вентилятор и печку, для чего придется частично разобрать переднюю панель.

Пошаговая инструкция

Установка кондиционера и замена старого охлаждающего устройства на новое могут серьезно различаться. В первом случае необходимо заменить устройство, во втором в том числе подготовить крепления для системы кондиционирования. Для удобства разберем второй случай как более сложный.

Инструкция по самостоятельной установке кондиционера выглядит следующим образом.

- Первый шаг — установка опор компрессора, которые монтируются на двигатель автомобиля. Разные модели кондиционеров и автомобилей предусматривают различные схемы установки опор, в большинстве случаев они монтируются на крышку ремня газораспределительного механизма (ГРМ). В крышке нужно дрелью просверлить два отверстия.

- Затем с помощью просверленных отверстий нужно прикрутить кронштейн с натяжным роликом и монтировать компрессор.

- Далее нужно монтировать блок управления на переднюю панель. Если в панели предусмотрено место для размещения кондиционера, то блок управления размещается в нише. В обратном случае необходимо высверлить отверстия в передней панели и монтировать блок.

- Монтируется испаритель. Он может быть установлен в салоне автомобиля, но может располагаться и вместе со всей системой в моторном отсеке рядом с перегородкой. Далее нужно соединить корпуса печки и испарителя.

- Затем нужно монтировать ресивер-осушитель. Обычно он устанавливается возле штатного автомобильного радиатора и терморегулирующего вентиля.

- Все элементы системы кондиционирования нужно соединить электропроводкой и фреонопроводными трубками. Схему подключения проводки и трубок нужно взять из руководства по пользованию автомобилем.

После того, как система собрана, необходимо отправится в сервисный центр и заправить ее фреоном, либо закачать хладагент самостоятельно. Одновременно следует проверить систему кондиционирования на предмет утечек.

Преимущества и недостатки системы

Стоит сразу выделить несколько плюсов, которыми обладает конструкция такого кондиционера:

- С помощью системы можно как охлаждать помещение, так и прогревать его.

- Конструкция намного проще, если сравнивать ее со сплит-системой.

- Даже если вы будете покупать трубы и насос, то суммарные затраты на сборку конструкции окажутся не очень высокими.

О недостатках мы уже частично говорили. К ним можно отнести трудности с осуществлением регулировки подачи воды, а также сброса. Эту систему нельзя использовать в квартирах, так как вряд ли вы найдете подобный источник холодной воды. Само собой, в автомобиле систему такого типа тоже не получится установить.

Признаки недостатка фреона

Поскольку давление газа в контуре может достигать 20–25 Бар, на автомобиле с пробегом допускается величина естественной утечки хладагента до 10%. Если потери превысили указанное значение, эффективность охлаждения заметно снижается – кондиционер гонит теплый воздух.

Столкнувшись с подобной проблемой, вооружитесь инструкцией по эксплуатации машины, отыщите месторасположение теплообменников, подводящих трубок и убедитесь в появлении вторичных признаков утечки газа:

- следы либо капли масла на стыках трубопроводов;

- обмерзание одной или обеих магистралей;

- один из теплообменников (чаще – испаритель) покрылся инеем;

- с помощью термометра замерьте температуру воздуха на выходе из дефлектора – она должна соответствовать настройке охладителя.

Справка. Фреон содержит синтетическое либо минеральное масло для смазки компрессора. Поэтому на прохудившихся стыках в первую очередь появляются следы смазывающего компонента.

Прежде чем заправить кондиционер фреоном, обязательно выявите и устраните течь. Обтяните накидные гайки ключом и проверьте систему на герметичность единственным доступным в гараже методом – вакуумированием. Подробнее о данной операции читайте ниже.

Статья в тему: Снимаем секретку с колеса в отсутствии специального ключа

Устройство заводского и самодельного кондиционера

Конструкция такого бытового прибора, как кондиционер, довольно сложная. Система охлаждения воздуха действует благодаря передаче тепла из одной зоны в другую: в жаркое время года — из дома на улицу, а в зимние месяцы — из пространства за стенами квартиры внутрь неё. За циркуляцию тёплых воздушных масс отвечает особое вещество — фреон, который при необходимости закипает и переходит в газообразное состояние, приобретая низкую температуру.

Устройство аппарата сложное, ведь он состоит из двух блоков

Температуру воздуха в помещении и давление фреона, называемого хладагентом, контролирует электронный блок управления, начинающий работать после получения сигналов от специальных датчиков. Поскольку функционирование кондиционера — это сложный процесс, смастерить систему охлаждения воздушной среды самостоятельно не просто.

Самодельные кондиционеры отличаются тем, что приходят в действие в результате продувания комнатного воздуха через холодные предметы. Этим объектом могут быть куски льда или приспособления, вырабатывающие холод, которые используют для хранения продуктов в сумках во время их перевозки летом.

Тёплый воздух становится холодным, будучи пропущенным сквозь лёд

Как сделать кондиционер с применением медной трубки и вентилятора

Кондиционер из вентилятора и медной трубки

Подобный охладитель воздуха достаточно компактен, сделать его не представляет труда. Однако нужно учитывать следующие моменты.

Вариант первый. Чтобы этот прибор охлаждал воздух эффективно, потребуется проточная вода.

Вариант второй. Можно заменить систему с проточной водой ведром, также заполненным водой. Но ведро придется переносить вместе с устройством. Чтобы не пришлось существенно переплачивать за беспрерывно потребляемую воду (в случае установки в доме водяного счетчика), выбирают вариант конструкции с циркуляцией воды.

Детали для самодельного кондиционера

- Вентилятор. Модель любая, только должна присутствовать передняя защитная решетка.

- Медная трубка. Варианты: 1/4˝ или же 6,35 мм. Длина трубки напрямую зависит:

- от плотности укладки спирали;

- от диаметра решетки вентилятора, куда она будет упакована.

Если брать за образец стандартный напольный вентилятор, тогда потребуется ориентировочно от 5 метров до 10 метров трубки.

- Погружная помпа, которую используют для аквариума. Ее производительность — от 600 л/ч до 1000 л/ч.

- Тонкая проволока (простой вариант). Можно взять пластиковые хомуты, пригодные для крепления.

- Трубка, внутренний диаметр которой 6 мм. Сгодится только гибкий пластиковый вариант.

- Аккумулятор холода.

- Термоящик. Подойдут пластиковое ведро, сумка-холодильник. Однако в термоящике таяние льда происходит медленнее, чем в обычном ведре. Так что лучше использовать именно термоящик.

- Металлические хомуты.

Где взять аккумулятор холода

Эти устройства устанавливаются в автотранспорте, а также в переносных сумках-холодильниках, чтобы поддерживать востребованную температуру. Внутри аккумулятора присутствует быстро замерзающая жидкость. Аккумулятор укладывают в морозильник, затем этот источник холода переносят в пластиковый ящик или в изотермическую сумку.

Процесс изготовления мини-кондиционера

Шаг первый. Вентилятор освобождается от верхней защитной решетки.

Шаг второй. Используется медная трубка. Ее начало — центр решетки, дальше скручивается спираль. Больше витков у спирали, значит, быстрее охладится комната. Но тут нельзя забывать простую истина: если уложить спирали слишком плотно, то ее витки станут препятствовать прохождению воздуха.

Вода будет циркулировать по медной трубке. Она станет охлаждаться в герметичной ёмкости. Вентилятор же будет обдувать теплообменный контур и направлять охлажденный воздух в пространство комнаты.

Шаг третий. На передней решетке крепится трубка, используются хомуты-затяжки из пластика. Но можно, если нет хомутов, зафиксировать спираль самой обычной мягкой тонкой проволокой.

Шаг четвертый. Когда теплообменник на решетке оказывается надежно закрепленным, концы хомутов обрезаются.

Шаг пятый. Решетка с прикрепленной к ней спиралью снова устанавливается на вентилятор, то есть на прежнее место. Концы медных трубок нужно подвести к стороне прибора (к любой) или завести за заднюю решетку. Главное, чтобы концы выходили в сторону охлаждающего ящика.

Шаг шестой. Концы пластиковых трубок присоединяют к медному змеевику по его концам. Поверху в местах соединения устанавливаются зажимы-фиксаторы – металлические хомуты. Тогда в этих местах вода не будет протекать.

Шаг седьмой. Трубку (любой конец) подсоединяют к патрубку помпы. Оба шланга по длине должны соответствовать следующему условию: они должны свободно доставать до ёмкости с охладителем.

Шаг восьмой. Когда все трубки будут подключены, их, совместно с помпой, размещают в ёмкости:

- или в сумке-холодильнике;

- или в пенопластовом коробе;

- или в пластиковом ведре.

Шаг девятый. В термоящик заливается вода, система проверяется на протекаемость и герметичность. Когда вставится помпа, а вода примется циркулировать по трубкам, нужно убедиться в прочности мест соединения. Помпа станет втягивать воду, которой сперва следует пройти через весь змеевик, после чего она выльется в ёмкость через другую трубку – сливную.

Шаг десятый. В случае успешно проведенного испытания, в ёмкость, куда налита вода, добавляется лед, а также укладываются аккумуляторы холода. После чего крышка плотно закрывается.

В термоящик при работе кондиционера нужно периодически добавлять лед.

Шаг одиннадцатый. Вентилятор можно включить, чтобы убедиться, что собранная система вполне работоспособна.

Видео: КАК СДЕЛАТЬ КОНДИЦИОНЕР ИЗ ВЕНТИЛЯТОРА В ДОМАШНИХ УСЛОВИЯХ?!

Как выполняют химическую чистку системы

Выбрав средство в магазине автохимии и приобретя его можно приступать к процедуре. Обычно препарат сразу снабжается трубкой, которая существенно упрощает его использование. Чтобы начать процесс нужно запустить двигатель. Далее запускается сам кондиционер и настраиваем на максимальную рециркуляцию. Нужно разместить баллон со средством у клапана забора воздуха печки и выпустить содержимое баллона. При этом окна и двери закрываются. Нужно выждать период времени, который указывается в инструкции к препарату. Далее кондиционер выключается, а салон проветривается. Так используют аэрозоль.

Если вы выбрали пену нужно для начала снять салонный фильтр. Затем баллончик снабжается трубкой и пена выпускается на испаритель. Воздуховоды должны быть наполнены препаратом. Далее выжидается указанное в инструкции время и включается кондиционер. Нужно, чтобы он проработал в различных режимах порядка 10 минут. Затем его отключают, а салон проветривают.

Однако специализированные средства стоят достаточно дорого и порой оставляют стойкий неприятный запах. Потому некоторые автолюбители ищут и находят им замену. Можно применять Хлорамин Б или Хлоргексидин. Подойдет и Лизоформин 3000. Если использовать Хлорамин в порошке, достаточно растворить одну ст. ложку на литр воды. Нужно залить средство в бутылку с распылением, и использовать как пену, но только при проветриваемом салоне. То есть двери надо открыть.

Если химия не помогла, нужно переходить к механической чистке.

Восстановление грузовых шин – экономия или повышенная опасность?

Расходы на содержание автомобиля с каждым годом все больше возрастают, однако есть различные способы сберечь свой бюджет. Например, восстановление шин грузовых авто позволит немного сэкономить, ведь новая резина ощутимо дорога. Рассмотрим все особенности этой технологии и определимся, действительно ли есть смысл реставрировать уже сносившиеся покрышки.

Зачем восстанавливать резину?

Ответ на этот вопрос банально прост – экономия. Недооценивать роль покрышек мы не имеем права, ведь от их состояния напрямую зависит наша безопасность, особенно это касается зимней либо дождевой резины. Но к сожалению, новая качественная обувка для транспортного средства стоит достаточно дорого. Рисунок протектора снашивается в разы быстрее чем каркас, брекер и прочие конструктивные элементы. В связи с этим можно наварить верхнюю часть и подарить шинам еще одну жизнь. Их стоимость в этом случае составит около 20 % от новых, а срок службы будет практически такой же. Согласитесь, в случае грузовых покрышек это будет приличная экономия.

Фото грузовых покрышек

Но имейте в виду, реставрации подлежит только верхний слой, если обнаружены дефекты с боковой стороны, скорее всего с шиной придется распрощаться. Еще одна особенность – после восстановительных работ рисунок протектора будет значительно отличаться от первоначального.

Существует два способа восстановления автомобильных шин – горячий и холодный. Уделим внимание каждому из них. Первый метод по праву можно считать устаревшим, так как с каждым годом он пользуется все меньшей популярностью из-за большого процента брака. Кроме того, термическое воздействие негативно сказывается на характеристиках каркаса, а сам протектор имеет меньшую износостойкость, чем при холодном способе восстановления. Дело в том, что под влиянием высоких температур из резины испаряется часть влаги, она пересыхает и велика вероятность преждевременного старения. Несмотря на монолитную структуру частенько появляются расслоения. И последнее, отдав предпочтение такому виду реставрации, больше подарить новую жизнь покрышке вам не удастся.

На фото — восстановление автомобильных шин для грузовиков

Но все же есть и некоторые достоинства горячего способа восстановления покрышек автомобилей. Прежде всего резина будет легче переносить перегрев. Да и появляется возможность отремонтировать еще и остальные части шины, а не только ее протектор. А вот холодная наварка не имеет перечисленных выше недостатков, так как нет пагубного воздействия высоких температур. Материал и остальные элементы сохраняют свои свойства. Еще одно достоинство подобного метода восстановления шин – возможность оживлять старые покрышки несколько раз. Правда, после трехкратной реставрации их все равно придется утилизировать.

Технология наварки протектора шин – работа не для каждого

Нельзя сказать, что технологические процессы этих двух способов отличаются друг от друга в корне, просто они происходят под воздействием различных температур. Прежде чем приступать непосредственно к наварке, сначала следует выявить дефекты. Для этого внимательно осматриваем всю поверхность. Вполне возможно, что обувка нашего автомобиля имеет повреждения, не подлежащие ремонту, и тогда продолжать не имеет смысла. Обязательно очищаем поверхность от всех загрязнений и хорошенько просушиваем изделие. После чего необходимо снять испорченный слой. И еще раз изучаем поверхность, но уже с помощью специальной аппаратуры – сканеры, ультразвуковые либо рентгеновские установки. Следует отметить, что при выборе холодного способа восстановления покрышек к подготовительным операциям предъявляются повышенные требования.

Фото наварки протектора на грузовые шины

Теперь нужно наложить новый слой. На подготовленную поверхность шины наносится специальный клей и тонкий слой резины. Используются две технологии нанесения нового протектора. Можно наложить толстый слой не вулканизированной и не рифленой резины. Эта технология более простая. Однако все равно потрудиться придется, так как нужно подогнать материал по длине и обязательно удалить все остатки воздуха между слоями. Последнее делается путем прикатки.

Главная особенность горячего метода – вулканизация. Это процесс получения резины из каучука и серы путем нагревания их до 140 градусов. Правда, уже существуют материалы, вулканизирующиеся при более низких температурах (до 100 градусов), тогда речь идет о холодном методе. В любом случае эту операцию проводят в специальной установке. Ее внутренняя поверхность сделана из металла и имеет рельефную форму будущего рисунка протектора.

На фото — вулканизация грузовых шин

Следует отметить, что о восстановлении покрышек в домашних условиях даже и думать не стоит, только если вы желаете зарабатывать этим на жизнь. Для этого необходимо специальное дорогостоящее оборудование. Приобретать его для разового использования нет смысла, даже если планируется ремонт дорогостоящих грузовых шин. Да и нужны определенные знания с навыками.

Определяем восстановленную резину

У нас продлевать жизнь грузовых и не только автомобильных покрышек стали относительно недавно; в Европе эта технология пользуется популярностью уже много лет. Реставрацией занимаются даже солидные фирмы-производители, в этом случае на поверхность наносится специальная отметка «Regummerad» (Германия), «Retread» (Англия, США) или «Восстановленная» (Россия). Если же никаких опознавательных знаков нет, то определить восстановленную резину можно и визуально. Внимательно осмотрите боковую поверхность. На ней остаются следы износа – мелкие трещины, царапины, потертости и т. д.

Фото восстановленной грузовой шины

Нужно оговорить, что в подобной процедуре не всегда есть смысл, ведь неизвестно, как восстановленная обувка поведет себя при больших нагрузках. Но если вы ответственный водитель и не нарушаете ПДД, то можно и сэкономить. Наиболее целесообразно проводить такие операции с покрышками грузовых авто, ведь их стоимость очень велика и экономия будет существенной.

KAMARETREAD: будущее за технологиями восстановления

Партнерский материал

Как появилась идея создания предприятия по восстановлению шин?

Шинный бизнес KAMA TYRES всегда шел по пути повышения эффективности использования потребителем выпускаемой продукции. И строительство завода ООО «КаМаРетрэд» стало завершающим циклом программы ПАО «Татнефть» по развитию нового класса грузовых ЦМК шин, линеек KAMA и KAMA PRO, а также сопутствующих сервисов.

Первые восстановленные шины KAMARETREAD были переданы владельцу в апреле 2015 года и этому событию предшествовала огромная работа по запуску проекта. В России на тот момент не было прецедентов в организации столь масштабного бизнеса по производству подобной продукции. Поэтому мы обратились к мировой экспертизе, одному из лидеров в сфере разработок технологий восстановления и переработки шин – итальянской компании Marangoni S.p.A. Результатом совместной работы стало предприятие ООО «КаМаРетрэд». Стоит отметить, что в Европе давно и с успехом пользуются восстановленными шинами, понимая все их достоинства – стоимость для производителя и конечного потребителя, ресурсные возможности, влияние на экологию.

Ключевые показатели эффективности использования восстановленных шин? Насколько это выгодно автовладельцу?

Ключевые показатели эффективности довольно легко посчитать. Если в среднем новая шина имеет ресурс 250-300 тыс. км, то, например, ходимость ЦМК шин КАМА с двумя циклами восстановления и одной нарезкой протектора увеличивается до 700 тыс. км, а стоимость одного километра пробега снижается до пяти копеек. При этом затраты предприятия или автовладельца на восстановление каркасов будут на 40%-50% ниже, чем на покупку новых шин.

Мы настолько уверены в качестве своей продукции, что даем на нее гарантию в 2 года. И сейчас рассматривается возможность увеличения гарантийного срока на восстановленные ЦМК шины бренда KAMA PRO до 5 лет.

Все ли шины подходят для восстановления? Расскажите вкратце о технологии

Нет, не все, а только те, которые имеют пригодный для этих работ каркас. А это зависит от многих факторов и, прежде всего, от культуры эксплуатации. Зачастую встречается такое отношение – чем дороже шина, тем ее владелец старается выжать максимум ее ресурса, не думая о возможностях продления ее службы. Также много определяется изначальным качеством каркасов. Например, по нашему опыту, 70% «камовских» подлежат восстановлению – и это очень хороший показатель. Весь процесс отбора каркасов, а также производства и контроль качества на заводе ООО «КаМаРетрэд» строго регламентированы.

Визуальный осмотр каркаса на предмет внешних повреждений

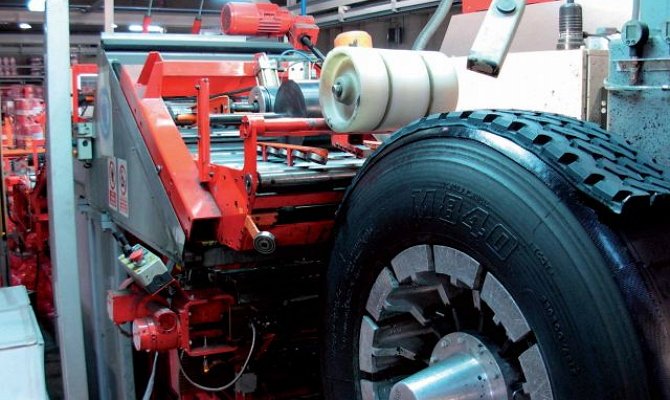

Первый этап отбора каркаса выполняется визуальным осмотром – любой клиент может провести его самостоятельно, имея небольшие знания и навыки, или с нашим специалистом. Далее каркас отправляется на завод, где проводится тщательная инспекция каркаса в несколько стадий: повторный осмотр на специальном стенде на предмет внешних и внутренних дефектов, проверка на ширографе на предмет наличия микропузырей в слоях резины, проверка на наличие боковых грыж и вздутий на специальном станке под давлением.

Зачистка и ремонт каркаса после шероховки

Сам производственный процесс начинается со снятия старого протектора на шероховальном станке, после чего каркас зачищается и ремонтируется, далее наносится клеевой состав и прокладочная резина. Новый протектор накладывается уже на автоматизированном сборочном станке при помощи лазерной коррекции. Полученная заготовка вкладывается в конверт для вакуумирования, и в автоклаве при температуре 117°C в течение трех с половиной часов происходит процесс вулканизации. Все. На выходе мы получаем надежную и качественную продукцию – восстановленную шину KAMARETREAD. И далее снова контроль.

Вложение заготовки в конверт для вакуумирования

Всего технология производства имеет 4 стадии контроля качества на входе – в процессе инспекции принимаемых каркасов ЦМК шин, а также контроль качества на выходе продукции (ОТК).

У каких компаний востребована продукция KAMARTREAD?

Потенциально это очень широкий рынок, т.к. страна у нас большая, дорог много, а грузоперевозки – востребованный и очень важный сегмент российской экономики. На практике, в первую очередь, это транспортные предприятия, автопарк которых по большей части состоит из магистральных тягачей. Такие компании также являются и основными потребителями ЦМК шин.

Сотрудничаем со многими крупными российскими перевозчиками. Несколько таких компаний еще и являются нашими партнерами по тестированию, например, по испытанию новинок ЦМК KAMA PRO c RFID-метками или же восстановленных шин. Так, с конца прошлого года одному из крупнейших федеральных перевозчиков были переданы несколько комплектов наших восстановленных шин KAMARETREAD в размере 315/70R22.5 с тремя разными рисунками протектора, предназначенных для магистральных и региональных дорог, для тестовой эксплуатации в реальных условиях. В начале сентября с одной машины экспресс-доставки сняли комплект с остаточным рисунком протектора 3 мм (с таким протектором шины подлежат к замене перед зимним сезоном). И результат превзошел все наши ожидания – шины прошли 280 799 км, что стало возможным в результате качественного восстановления и применения системы контроля эксплуатации на транспортном предприятии.

Готовые восстановленные шины

Стоит отметить, что рынок восстановления начал формироваться в России лет 20 назад. Многие успели попробовать и имели очень разный опыт, в том числе и негативный. Но за два десятка лет изменились технологии, качество материалов, подход. Теперь все больше автовладельцев отдает предпочтение восстановленным шинам. Однозначно, будущее именно за такой продукцией.

Сейчас на отечественном рынке действуют несколько десятков компаний, предлагающих услуги по восстановлению ЦМК шин, при этом предприятий, организованных на базе производств всего два и ООО «КаМаРетрэд» одно из них. Безусловно, среди наших преимуществ – качественное оборудование, технологический подход и гарантия надежности. Именно поэтому у KAMA TYRES в России самые большие объемы по этому направлению.

Как можно сдать каркасы на восстановление?

Процесс сдачи ЦМК шин на восстановление или приобретение восстановленных шин KAMARETREAD достаточно прост. Сбор каркасов и последующая реализация с завода «КаМаРетрэд» осуществляются через дилерскую сеть Торгового дома «Кама» и шинные центры Tyre&Service. Для тех, кто не желает ждать, но все же планирует экономию, существует возможность покупки уже восстановленной шины. Также продукцию KAMARETREAD можно приобрести через наш интернет-магазин.

Какие планы развития предприятия?

На сегодняшний день перед KAMA TYRES стоит четкая стратегическая задача – развитие ООО «КаМаРетрэд», как завершающего цикла производства ЦМК шин линеек КАМА и КАМА PRO. Кроме этого, среди наших приоритетных задач – восстановление каркасов собственных брендов шин, создание и выпуск для этих целей «камовских» лент. Сейчас мы используем протекторные ленты наших итальянских партнеров – фирмы Marangoni SpA., которые отличаются от разработанных для КАМА и КАМА PRO. В ближайшей перспективе стоит задача наладить производство собственных оригинальных рисунков – уже к 2022 году мы планируем начать восстановление каркасов с нашими собственными лентами.

Также мы сосредоточимся на повышении эффективности ЦМК шин KAMA PRO. Это наш новый инновационный продукт, который был представлен в продаже только в этом году. Средний ресурс такой шины составляет 300 тыс. км, а это как раз около 1,5-2 года эксплуатации. Ходимость с двумя циклами восстановления и одной нарезкой протектора достигает 700 тыс. км и более. А значит владельцы ЦМК шин KAMA PRO могут быть уверены, что срок службы продукции бренда можно увеличить без потери качества и повысить эффективность всего предприятия, снизив эксплуатационные расходы.

Сколько «ходят» шины?

Снижаем затраты на покрышки и продлеваем их ресурс

Если спросить любого перевозчика, какая часть в его затратах приходится на шины, он ответит, что это не первостепенная статья расходов. И это было бы вполне справедливо даже еще несколько месяцев назад. Сейчас ситуация начала меняться, и в первую очередь это связано с ростом цен на натуральный каучук. Доля натурального каучука в грузовой шине составляет от 30 до 50%, поэтому рост цен на покрышки будет продолжаться до тех пор, пока производители шин не скомпенсируют полностью свои возросшие затраты на сырье. Сейчас, по заявлениям ведущих мировых производителей, скомпенсирована только половина затрат. Можно, конечно, расценивать ситуацию на рынке каучука как спекуляцию и ждать, что все вернется на круги своя, однако, учитывая последние заявления вице-премьера Таиланда (34% мирового производства каучука) о намерении создать ценовой коридор для натурального каучука с нижней границей в $4,5, снижения цен на покрышки можно не ждать.

В этих новых условиях, когда каждые два месяца производители шин поднимают отпускные цены на 7…10%, становится особенно актуальной оптимизация затрат на шины.

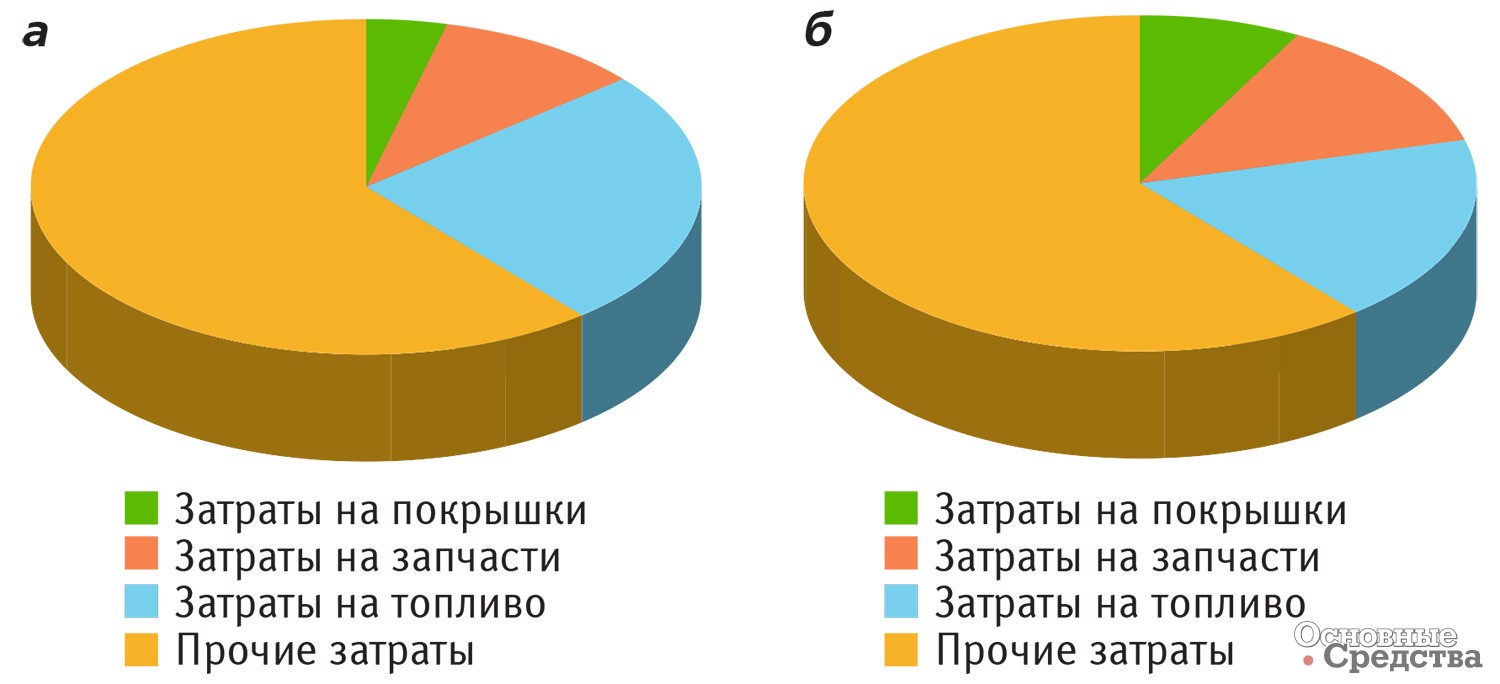

Для примера сравним структуру затрат перевозчика в относительно благополучной Европе и в России (см. диаграмму).

В структуре затрат европейского перевозчика затраты на покрышки занимают не более 5%. Это объясняется лучшим состоянием дорог и высокой культурой эксплуатации шин. В России ситуация иная. Значительно более низкие цены на топливо и худшее качество дорог, более изношенный грузовой автопарк ведут к перераспределению затрат, и в структуре расходов среднего российского перевозчика затраты на покрышки уже занимают заметную долю.

Попробуем разобраться, какие причины ведут к повышенному расходу средств на резину и каким способом можно снизить эти затраты.

В первую очередь любой эксплуатирующий шины человек должен понимать, что разница между дешевым и дорогим брендом, например Michelin и Matador, заключается в составе резиновой смеси и запасе прочности, который производитель закладывает в каркас. Но это совсем не значит, что, если не ухаживать за своими колесами, китайская резина «отходит» 80 тыс. км, а Bridgestone 200 тыс. км. Скорее, наоборот: при отсутствии внимания со стороны водителя шансы преждевременно выкинуть и дорогое, и дешевое колесо практически одинаковы.

Не стоит забывать, что каждый уважающий себя производитель шин закладывает в их каркас ресурс не менее 1 млн. км. Именно поэтому грузовые шины стоят так дорого, ведь мы платим при покупке нового колеса не за одно колесо, а сразу за два (новое и восстановленное на этом же каркасе). В этом случае основная часть стоимости нового колеса приходится на каркас, и надо суметь рационально распорядиться уже потраченными деньгами.

Какие же основные ошибки совершают водители, а зачастую и механики в парках при эксплуатации современных колес?

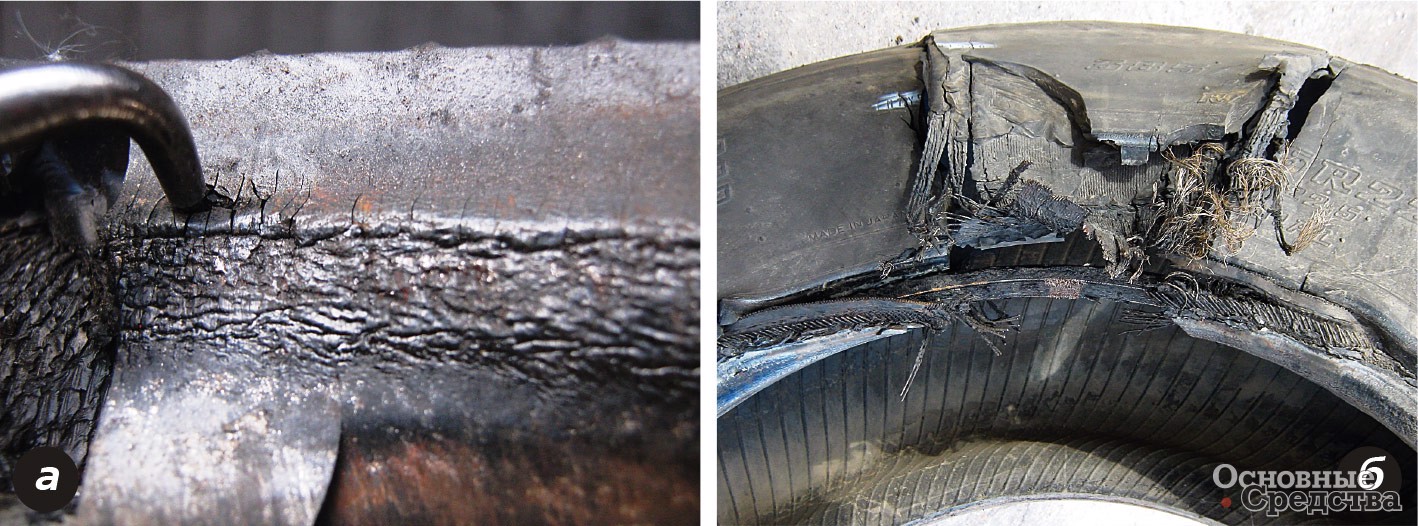

Первая и самая распространенная – движение при недостаточном давлении в шинах. Падение давления всего на 0,2 атм помимо остальных негативных факторов, таких как перерасход топлива, чрезмерный износ, ведет и к дополнительному нагреву, возникающему при изгибе нитей корда. В результате сначала происходят микроотслоения резины от металла, и корд начинает работать отдельно от резины, а температура колеса еще увеличивается. Отслоение прогрессирует. Перегрев может быть таким, что колесо может воспламениться на ходу. Если же все обошлось и колесо доходило свою первую жизнь, остаточный ресурс такого каркаса редко превышает 10…15 тыс. км. Визуально каркас может находиться в идеальном состоянии без повреждений, вздутий и шишек, однако, если вскрыть резину на боковине, там можно найти такую характерную картину излома тросиков (фото 1, б).

Вторая, не менее распространенная ошибка – это перегруз. Результат во многом схож с предыдущим. В каркасе наблюдается расслоение вследствие перегрева. Только здесь еще возможны различные виды повреждений нитей корда: потянутость, излом, разрыв. В первой жизни может все обойтись, но вторую жизнь каркас с ослабленными местами доживет с вероятностью 50%. А может не дожить и первую, если перегрев затронул гермослой. Тогда на нем появляются трещины (фото 2), и если такая трещина окажется сквозной, в лучшем случае ждите разрыва покровной резины на боковине, а в худшем – отслоения протектора во время движения.

К такому же эффекту – разрушению боковины – может привести и такая мелочь, как ржавые диски. Что удивительно, большинство водителей считают диски вечным, а не расходным элементом. Тем не менее ржавчина в местах соприкосновения диска с бортом приводит к истиранию резины и прорыву воздуха во внутреннее пространство шины. Следствие – расслоение и разрыв боковины (фото 3).

Следующая, тоже очень распространенная ошибка – это наплевательское отношение к деталям подвески и тормозам. В первом случае дефект заметен не сразу. Неравномерный и преждевременный износ становится явно заметен во второй половине периода эксплуатации колеса, но и в этом случае водитель зачастую ничего не предпринимает, и вот тогда уже можно встретить и такой каркас, как на фото 4.

Иногда приходится удивляться тому, что хозяин машины потратил значительную сумму на покрышки Michelin, а их ресурс использовал на 60%. Невольно вспоминается вопрос из рекламы: «Если нет разницы, зачем платить больше?» Действительно при таком варварском отношении к собственной резине разницы нет, ведь это колесо не дослужило до конца ресурса не менее 30 тыс. км, затем еще 20 тыс. км на нарезанном протекторе и, наконец, такой каркас был бы с радостью выкуплен любым шиновосстановительным заводом, и в первую очередь самим Michelin. Если учесть, что стоимость пробега на таком колесе составляет около 10 коп/км, то выходит, что хозяин только на одном колесе потерял около 6000…7000 руб. Воистину, порой удивляешься расточительности некоторых перевозчиков.

В случае неисправности тормозов решение надо принимать незамедлительно, ведь помимо повышенного расхода топлива чрезмерно нагреваются колесные диски, а от них бортовое кольцо колеса. Резина от перегрева становится хрупкой и уже не выполняет своих функций по герметизации покрышки на диске (фото 5). В лучшем случае колесо спустит, а в худшем, когда разрушится связь между металлом и резиной, колесо может взорваться во время движения и повредить не только крылья собственного автомобиля, но и идущий рядом транспорт. Ну а в самом худшем случае от раскаленных докрасна тормозов может воспламениться сама машина, так тоже бывает. Несмотря на все это машины с неисправными тормозами продолжают выходить на трассу.

Мы уже говорили об углублении канавок, или «нарезке», как о способе продлить жизнь колесам, и это верно, но лишь в том случае, если нарезку производит квалифицированный персонал по рекомендованным производителем шин картам нарезки протектора. Однако зачастую можно увидеть вот такие колеса, нарезанные самоучками «на коленке», как на фото 6.

Эффект от этого скорее отрицательный, ведь помимо оголения корда, который начинает корродировать и ослаблять каркас, такое чрезмерное углубление канавок приводит к тому, что с дорожным покрытием начинает контактировать покровная резина, находящаяся под протектором. Составы резиновых смесей, используемые для изготовления протектора и покровной резины, совершенно разные, так как выполняют разные функции. Поэтому после полного износа протектора эксплуатировать колесо не только неумно, но и небезопасно. Потеря сцепления с дорогой может быть весьма вероятным следствием такой эксплуатации.

Но зачастую водителей это не останавливает, и тогда можно наблюдать запредельный износ уже покровной резины (фото 7). Покровная резина имеет другие характеристики и не может работать как протектор, поэтому она усиленно разрушается. Из колеса вырываются целые куски резины, зачастую вместе с кордом.

Но и это не предел, иногда можно увидеть покрышку вообще без резины, на которой изношен уже и первый, и второй слои брекера. О чем думает такой водитель, сложно сказать. И речь идет даже не о вероятном разрыве колеса, а о том, какой будет тормозной путь у такой машины. Ведь коэффициенты трения резины и металла различаются в несколько раз. Остается только пожелать читателю никогда не встретиться на дороге с такой фурой.

Нельзя не упомянуть и столь важной составляющей шинного сервиса, как квалифицированный шиномонтаж. Иногда, пытаясь сэкономить, водители, а подчас и механики самостоятельно монтируют колеса, не имея специального оборудования. Результатом такого подхода могут быть как незначительные повреждения, так и полное приведение в негодность борта шины (фото 8).

И в том, и в другом случае для шины это прямой путь в утиль. Но даже если шину грамотно смонтировали на шиномонтаже, это еще не означает, что на том же шиномонтаже смогут квалифицированно выполнить ремонт каких-либо проколов или повреждений. Зачастую для шиномонтажника главное, чтобы клиент уехал, а для этого все способы хороши. На бескамерную шину могут поставить латку для камеры или использовать жгут, но при этом никто и не подумает загерметизировать повреждение со стороны протектора. Зачем? Воздух-то не выходит. И тогда через такое повреждение влага и соль с дороги буквально уничтожают корд под резиной (фото 9). И получается, что там, где было маленькое отверстие, после проведения такого «ремонта» брекер поврежден настолько, что надо ставить усиливающий металлокордовый пластырь, иначе это равносильно эксплуатации колеса с дырой диаметром 10…15 мм. Никто из водителей на такое не согласится, но ведь снаружи этого не видно.

Снаружи колесо целое, а внутри одна «труха», и в какой момент такое колесо «выстрелит», никто не скажет.

Подобный эффект может произвести не только саморез или гвоздь, которые пробивают покрышку, но и кусок стекла, острый камень, которые колесо не пробивают, а нарушают герметичность слоев брекера. Результатом станет существенное ослабление корродированного корда, а если таких повреждений несколько, то для водителя на трассе вероятность самостоятельной замены лопнувшего колеса значительно возрастает. Такие колеса можно будет эксплуатировать и без ремонта какое-то время, но процесс разрушения металлокорда потом уже не остановить.

Какой же выход? Либо самому изучать ремонтные технологии, либо пользоваться услугами проверенных сервисов, персонал которых проходит периодическое обучение и сертификацию у производителей материалов для ремонта. Ну и, конечно, осматривать колеса не раз в год, а перед каждым выездом, как того требуют правила, ведь застрявший в протекторе камень может привести покрышку в негодность уже через пару тысяч километров пробега.

Мы надеемся, что рассказ об ошибках при эксплуатации поможет читателям продлить срок службы покрышек, а возможно, кто-то задумается о том, чтобы восстановить колеса своего автомобиля и дать им новую полноценную жизнь. Поэтому в заключение хотелось бы упомянуть основные мифы, связанные с восстановленными шинами.

Миф 1 – РАЗРУШЕН

Протекторы, которые лежат вдоль дорог, только от восстановленных шин.

• Отслоение протектора, как правило, является следствием чрезмерно высокой температуры или перегрузки.

• Фрагменты оторванного протектора содержат нитки стальной проволоки, которые не являются частью протектора.

• Как и для новых шин, протекторы соединяют с каркасом посредством вулканизации, а не приклеивают.

• Связь протектора с каркасом является одной из самых прочных в шине.

• Отслоение протекторов на новых шинах является следствием тех же причин, что для восстановленных.

Миф 2 – РАЗРУШЕН

Восстановленные шины не являются безопасными.

• Технология изготовления новых шин предусматривает обязательное восстановление.

• Процесс отбора каркасов для восстановления подвергается самому жесткому контролю.

• Восстановление является контролируемым процессом с использованием высокотехнологичного оборудования.

• На восстановленные шины распространяются действия тех же правил, что и на новые колеса (ЕЭК 109).

• Если вы думаете, что восстановленные протекторы являются небезопасными, тогда не летайте. Почти все основные авиакомпании оснащают свои самолеты восстановленными шинами.

Миф 3 – РАЗРУШЕН

Характеристики восстановленных шин хуже, чем новых.

• Пробег восстановленных шин при использовании качественных материалов часто равен или превышает пробег новых шин.

• Пробег зависит от многих внешних факторов, таких как применение, нагрузка, маршрут, дорожные условия, стиль вождения и т. д.

• Выбор подходящего продукта для ваших конкретных условий является ключевым фактором для достижения максимального пробега.

Миф 4 – ПОДТВЕРЖДЕН

Восстановленные шины сэкономят вам деньги .

• Это на самом деле является правдой.

• Поскольку характеристики аналогичны, а стоимость восстановленных шин существенно меньше, чем новых шин, восстановление протектора является эффективным способом, чтобы снизить общую стоимость шин.

В конечном счете каждый волен сам выбрать, что выгодно для него или для его компании и стоит ли восстанавливать шины. Мы же попытались облегчить этот выбор, ответив на бо’льшую часть вопросов.

Почему в России не хотят ездить на восстановленных шинах

При такой информированности тем более удивителен факт, что восстановленные грузовые шины занимают не половину рынка, как в большинстве развитых стран, а 2-3%. По нашему мнению, все дело заключается в следующем: несмотря на известность технологии холодного восстановления, популярность ее снижена по причине преимущественно негативных отзывов. Однако зачастую эти отзывы строятся по принципу: “Я сам не пробовал, но слышал от знакомых, друзья которых видели, как…”

Мы же занимаемся восстановлением шин уже 12 лет, и круг наших клиентов в основном постоянен и существенно не меняется

Возникает парадокс: те, кто не пробовал эксплуатировать восстановленную шину, априори отказываются их тестировать, при этом основываясь не на опыте, а на слухах.

Откуда же берется почва для таких слухов?

Как нам кажется, вопрос заключается в банальной психологии. При этом:

| Оборудование, применяемое на заводах в России, идентично применяемому на заводах в Европе. | |

| Материалы, используемые в России на большинстве заводов, в том числе и у нас, на 100% импортные, то есть тоже идентичные европейским. | |

| Каркасы для восстановления используются тех же брендов, что и во всем мире. | |

| Технология холодного восстановления на 100% пришла в Россию из Европы. | |

| Персонал чаще всего обучен теми специалистами, которые проводят обучение по всему миру. |

Вывод: качество конечной продукции должно быть идентично во всем мире.

Почему же в России не покупают восстановленные шины в тех же объемах, в каких они пользуются успехом в Европе?

Ответ прост: тут вступает в игру психология. Поэтому ниже для вас, дорогие читатели, маленький тест (поставьте “плюсы” или “галочки” там, где мы правы):

| Когда выходит из строя новая шина – это вина водителя. “Она же новая! Это я сам где-то недосмотрел”. Когда восстановленная – это вина завода. “Правильно, что я в это не верил – не новая все-таки”. | |

| Все восстановленное – гораздо хуже бывшего в употреблении. | |

| Новые шины делаются на больших современных фабриках, а восстанавливаются в гаражах или примитивных мастерских. | |

| Все новые шины имеют свой бренд и производителя, а все восстановленные делаются в России на одном условном заводе и не имеют необходимой маркировки. | |

| Все восстановленные шины из Германии (тоже сделанные на одном условном немецком заводе) – отличного качества, но дорогие. Все сделанные в России – кустарного производства. | |

| На восстановленный товар, как и на любой товар, бывший в употреблении, нет гарантии. | |

| Восстановленные шины покупают только бедные люди, а себя к бедным добровольно мы относить не хотим, поэтому будем покупать только новые шины. А если денег действительно нет, то приобретем б/у, но только не восстановленные! |

Это самые распространенные предубеждения

Попробуем теперь разбить этот железобетонный монолит российской несправедливости к восстановленной шине

Фундамент лежит в советском прошлом, когда все автобазы были обязаны сдавать шины на восстановление. Вот только качество шин не позволяло их восстанавливать, однако это игнорировалось, да и сама технология восстановления была далека от идеала. Это была так называемая “горячая технология”, сейчас считающаяся устаревшей. И вот симбиоз не очень хорошего каркаса шины и не очень хорошей технологии породил ту самую “наварку”, о которой большинство знакомых с ней предпочитает не вспоминать.

Поэтому давайте откажемся от термина “наварка”, так как он изначально несет в себе негатив, и будем впредь говорить только о восстановленных шинах. Для начала решим, что восстановленная шина и шина, бывшая в употреблении – это далеко не одно и то же. Б/у – это до конца не отработанная шина, которую можно продать за какие-то остаточные деньги. Гарантий, естественно, никаких.

Восстановленная шина – это тот же каркас, бывший в употреблении, но изношенный настолько, что никто уже в здравом уме на него не соблазнится. И тогда такому каркасу дают вторую жизнь. Его тщательно проверяют, ремонтируют, при необходимости усиливают, устанавливают новый протектор и дают гарантию не менее полугода – и это уже совсем не б/у. На каждую шину наносится информация о производителе с адресом и телефоном. Поэтому в случае проблем всегда понятно, куда обратиться. Да и производителю невыгодно выпускать брак, поэтому каркасы проверяют зачастую более жестко, чем новые шины.

Те заводы, которые уверены в качестве своей продукции, маркируют свои шины, поскольку дорожат своей репутацией. А есть и заводы-однодневки, на ряде из которых выпускают “немецкую” или “английскую” восстановку – естественно, без маркировки. Понятно, что об обратной связи или гарантии не может идти и речи.

Сама идея восстановления – это технология, выгодная всем по ряду причин:

Восстановленная шина является бюджетным товаром, который покупают в двух случаях: если нет такого же нового (что в последнее время встречается все реже) или когда хотят сэкономить. Кризис – это время, когда экономить вынуждены будут все. Поэтому мы полагаем, что спрос на бюджетную продукцию во всех отрас лях экономики будет увеличиваться. Хочется надеяться, что это увеличение не обойдет стороной и сегмент восстановления шин. Сейчас потребитель начинает искать самые дешевые предложения на шинном рынке. Поэтому мы уже давно разделили нашу линейку на два сегмента. Это премиальная восстановленная шина и бюджетная. И это не тавтология.

У новой шины ходимость связана с престижностью бренда и прямо пропорциональна цене. Приблизительно 10000 км на каждые 1000 рублей цены. У восстановленной ходимость определяется качеством протекторной ленты. И разница между премиальными шинами и бюджетными не превышает 2500 – 3000 рублей, а ходимость отличается в 2 раза (от 120000 до 250000 км)

Поэтому премиальная восстановленная шина зачастую имеет более высокие пробеги и лучшие характеристики, чем дешевая новая. А бюджетная просто необходима тем, кому надо ехать, а новые шины не по карману. Другими словами, премиальная восстановленная шина имеет наименьшую стоимость километра пробега по сравнению с любым аналогичным по характеристикам товаром на рынке, в среднем 650 рублей на 10000 км. А бюджетный вариант требует самых минимальных вложений при средней стоимости километра пробега.

Таким образом, восстановленная шина – это интересный продукт и для тех, кто планирует свою работу на годы вперед, и для тех, кто не знает, что будет делать через полгода.

Нами замечено, что когда кто-то (далекий от перевозок) узнает, что мы восстанавливаем шины, безапелляционно заявляет: “Это все ерунда – такие шины все валяются по обочинам”. И это очень распространенное мнение. А вот те, кто связан с эксплуатацией грузовых шин, соглашаются, что разрушаются и новые шины тоже. Но если кто-нибудь из обвинителей потрудится остановиться у обочины, выйти из машины и рассмотреть на лежащие там шины, логика подскажет ему следующее: если новых шин продается в 50 раз больше чем восстановленных, то и выход из строя осуществляется в похожих пропорциях. А процент брака восстановленных шин, как у нас в стране, так и во всем мире приблизительно одинаков и лежит в пределах 1 – 1,5%.

Если все-таки нет уверенности в надежности восстановленных шин, которые, кстати, разрешено восстанавливать не более одно раза, добавлю: авиационные шины восстанавливают до 15 раз, и до 90% шин на самолетах – восстановленные.

Конечно же, одна статья вряд ли сможет изменить мнение наших соотечественников о восстановленных шинах. Но мы все же стараемся по возможности уменьшить тиражирование откровенно вредных слухов, мифов и предубеждений, и если даже у небольшого процента читателей возникнут вопросы и сомнения, то цель, поставленная нами, будет достигнута, поскольку начнется поиск дополнительной информации “за” или “против”. И достоверная информация, место которой сейчас занимают слухи, безусловно, отыщется, и заключаться она будет не в том, что восстановленные шины – это плохо, а в аргументированных фактах, подтверждающих положительные характеристики.

Поэтому мы надеемся, что в ближайшем будущем отношение к восстановленным шинам в нашей стране изменится

Нарезка протектора — что это. Преимущества и недостатки процедуры

Для большинства автомобилистов в нашей стране, износ покрышек является стрессом. Ведь это означает, что в ближайшее время по личному бюджету будет нанесён существенный удар. Даже за самый дешёвый комплект сезонных легковых автошин, придётся выложить около 15-20 тыс. рублей, не считая услуг шиномонтажной мастерской. Учитывая неизбежность предстоящих трат, наверняка многих посещала мысль о восстановлении шин, коим является нарезке протектора. Стоит ли взять на вооружение метод реанимирования покрышек? Давайте разберёмся по порядку.

Какие функции выполняет протектор шины

Прежде, чем изучить метод восстановления, следует напомнить, что такое протектор и каковы его функции. Протектор, это главный элемент конструкции покрышки, отвечающий за качество сцепления колеса с дорожным полотном. В зависимости от рисунка протектора, автомобиль наделяется различными эксплуатационными характеристика. Грубый и агрессивный рисунок, повышает проходимость машины. Менее глубокий протектор, наделяет автомобиль скоростными характеристиками.

Канавки и желоба протектора, выполняют функцию водоотвода в пятне контакта с автодорогой. Чем больше изношена резина, тем меньше глубина водоотводящих канавок. Это влечёт снижение функционала по водоотводу и повышает риск к аквапланированию авто. Но, правило не относится к трековым шинам, которые вообще не имеют рисунка протектора в конструкции, например слики. Однако, трек стараются поддерживать в сухом состоянии.

С основным предназначение протектора разобрались. Кроме проходимости и скорости, остаточная глубина рисунка влияет на такие важные параметры машины, как:

- динамика разгона;

- тормозной путь;

- расход топлива;

- курсовая устойчивость и управление;

- качество выполняемых поворотов и разворотов.

Быстрее всего истираются передние покрышки. Это снижает характеристики колёс в прохождении поворотов и перестроение в автомобильном потоке.

Чтобы определить годность авторезины, необходимо измерить глубину протектора в самом изношенном месте. Допустимая остаточная глубина для летней резины составляет 1,6 мм, а для зимней 4 мм. Кроме того, можно ориентироваться на индекс износа. Каждый производитель наносит на колесо маркировку «Treadwear» с последующей трёхзначной цифрой, например, 180 или 250. Каждое значение 100, это 48 тыс. км. Таким образом возможно отслеживать износ по пробегу. Но, для этого, необходимо фиксировать пройденные машиной расстояния, с момента эксплуатации новых покрышек.

Что такое нарезка протектора

Вернёмся к основной теме статьи. Нарезка протектора – это восстановление рисунка шины, методом механического углубления желобов. Операция выполняется специальной машинкой, называемой Регрувер. Режущая насадка аппарата нагревается и режет резину, словно нож масло. В зависимости от конфигурации резцов, можно подобрать оптимальные: ширину, глубину и форму канавки.

Процедура восстановления носит легальный характер и не запрещена законом. Метод широко используется на Западе и в Европе. После нарезки протектора, шины могут отходить ещё 20-25 % от своего потенциала. Такое обстоятельство, может привести в восторг автовладельцев.

Стоимость нарезки, варьируется от 150 до 1 000 рублей за колесо. Цена зависит от объёма работы. Сам Регрувер, можно приобрести в пределах 20 тыс. рублей.

Преимущества и недостатки восстановление протектора шины регрувером

У процедуры нарезки есть преимущества и недостатки. Рассмотрим положительные стороны восстановления протектора:

- углублённые канавки улучшают водоотвод в пятне контакта колеса с автодорогой. Это снижает риск появления аквапланирования на скорости;

- блоки протектора возвращают утраченные свойства грунтозацепов, повышая проходимость техники;

- у автомобиля улучшается курсовая устойчивость.

Однако, все вышеописанные преимущества подойдут: грузовой, вездеходной, раллийной и специальной резине. Для легковых колёс, нарезка протектора может обернуться не только недостатком, но и катастрофой. Дело в том, что, нарезая канавки, существенно ослабляется межпротекторный слой покрышки. Шина становится более уязвимой к внешним повреждения, которые могут повлечь разрыв на скорости. Поэтому, если остаточная глубина протектора ваших легковых покрышек менее 1,6мм (лето) или 4 мм (зима), следует отказаться от восстановления рисунка. В противном случае, «автовладелец сам надпилит сук, на котором сидит».

Как распознать восстановленную резину регрувером

Нарезанные шины выглядят презентабельно. Метод восстановления, позволяет недобросовестным «дельцам» на вторичном рынке, придать шинам былую привлекательность. Чтобы не купить ремонтные легковые покрышки, следует знать правила отличия. Во-первых, необходимо обратить внимание на боковые индикаторы износа. Их восстановить практически невозможно. Во-вторых, у восстановленных шин не могут быть идеальные канавки. Обязательно будут кривые линии и следы срезов. Даже если продавец будет утверждать о запасе остаточной глубины в момент нарезания, от покупки стоит отказаться.

Нарезка протектора — дело благое, но только для грузовых и вездеходных шин. Применить метод восстановления к легковым изношенным шинам, можно считать безрассудным поступком. В эпоху «одноразовой» продукции, глупо предполагать, что производитель закладывает большой запас прочности в своё изделие. Наоборот, идёт жесточайшая экономия материала, позволяющая обеспечить продукту небольшой ресурс годности. Следовательно, нарезка протектора на легковой шине это, лотерея: повезёт-не повезёт. Разрыв колеса на скорости, может стать фатальным для всех участников дорожного движения.

Как разбортировать бескамерное колесо?

Как разбортировать колесо автомобиля?

Как отремонтировать шину своими руками

Как снять и установить колпаки с колес

Набор для ремонта шин: когда пригодится, состав, как пользоваться

Вес колеса: от чего зависит, на что влияет

Глубина рисунка протектора шины — на что влияет, индикаторы, какая остаточная

Вторичное использование и переработка изношенных автомобильных шин

В последние годы во многих странах большое внимание уделяется проблеме использования образующихся во всё возрастающих количествах отходов производства и потребления, в том числе изношенных шин, которые являются одним из самых многотоннажных полимерных отходов.

Проблема использования изношенных шин имеет важное экологическое значение, поскольку вышедшие из эксплуатации шины накапливаются в местах их эксплуатации (в автохозяйствах, на аэродромах, промышленных и сельскохозяйственных предприятиях, горно-обогатительных комбинатах и т.д.). Вывозимые на свалки или рассеянные на окружающих территориях, шины длительное время загрязняют окружающую среду вследствие высокой стойкости к воздействию внешних факторов (солнечного света, кислорода, озона, микробиологических воздействий). Места их скопления, особенно в регионах с жарким климатом, служат благоприятной средой обитания и размножения ряда грызунов и насекомых, являющихся разносчиками различных заболеваний. Кроме того, шины обладают высокой пожароопасностью, а продукты их неконтролируемого сжигания оказывают крайне вредное влияние на окружающую среду (почвы, воды, воздушный бассейн).

Использование изношенных шин, содержащих помимо резины, технические свойства которой близки к первоначальным, большое количество армирующих текстильных и металлических материалов, является источником экономии природных ресурсов.

Кроме того, ликвидация свалок изношенных шин позволит освободить для использования по назначению значительные площади занимаемых ими земель.

2. Объемы образования и вторичного использования изношенных шин.

Шины, выходящие из эксплуатации, являются одним из самых многотоннажных полимерных отходов потребления. Согласно ориентировочным данным, в Европе ежегодно образуется около 2 млн.тонн, а в США – 2,8 млн.тонн шин. В бывшем СССР в 1988-90 г.г. ежегодно выходило из эксплуатации до 1,5 млн.тонн шин. В связи с общим падением производства количество утильных шин в России и странах СНГ снизилось практически вдвое.