Восстанавливаем автомобиль у дилера: взгляд изнутри

Дорожно-транспортное происшествие, увы – неотъемлемая часть жизни автомобилиста. В мелкие или, не дай бог, крупные ДТП водители попадают регулярно. Хорошо, если автомобиль уберег от травм или еще чего похуже. «Железо», в конце концов, делается. А вот как делается, мы и решили посмотреть, проникнув «за кулисы» кузовного участка многобрендового дилерского центра «АвтоПремиум».

В первую очередь стоит понимать, за чей счет предстоит восстанавливать разбитый автомобиль. Вариантов, собственно, два: за собственный или за счет страховой компании. В первом случае, если ущерб значительный, придётся морально подготовить себя к колоссальным тратам, порой сопоставимых со стоимостью нового авто. Во втором, к возможным длительным тратам времени. Но обо всем по порядку.

Любой ремонт начинается с первичной оценки, которую проводит мастер-приёмщик кузовного участка иногда вместе с моляром или слесарем. Первичная оценка проводится, что называется, «на глаз», поскольку опытные сотрудники сервиса, ежедневно оформляющие в ремонт иногда по десятку битых автомобилей, уже навскидку в пределах погрешности могут сказать, сколько будет стоить ремонт тех или иных повреждений.

Почему «на глаз»? Потому что, названная предварительная стоимость ремонта иногда вызывает у клиента желание немедленно попросить у мастера валидол. В таком случае, клиент понимает к чему готовиться, и будет ли он вообще обращаться к дилеру. Но это касается только тех, кто планирует ремонт за свои кровные.

Увы, стоимость восстановления иномарок, все запчасти для которых покупаются заграницей за валюту, помноженная на ценообразовательную политику отдельных марок с прибавленной наценкой дилера, порой вызывает недоумение даже у самих сотрудников дилерских центров.

Если же названная предварительная цена клиента устраивает, автомобиль принимается в работу, первым этапом которой является его разборка, полная и точная оценка восстановительного ремонта. Дабы работа не была проведена напрасно, а клиент не передумал, с него в обязательном порядке будет взята предоплата в размере 20—30% от суммы предварительной оценки — своеобразная страховка на случай отказа.

То же самое происходит и в случае ремонта за счет страховой компании, только стоимость предварительного ремонта здесь уже не имеет решающего значения, а гарантией оплаты является направление из страховой компании.

Существует «байка» о том, что сотрудники кузовного участка, разбирая битый автомобиль, снимают с него, в том числе, и целые запчасти, которые слесари якобы продают на сторону, а дилер заодно получает за них деньги от страховой или клиентов. Достаточно было взглянуть на горы поломанных деталей, чтобы понять, что это не так. Более того, все спорные моменты о замене или ремонте конкретной детали обязательно согласовываются, фотографируются, а при необходимости предъявляются клиенту, страховой компании или даже отделу качества российского представительства компании.

После разбора авто список с необходимым количеством деталей передается в отдел запчастей. Список этот, как правило, огромный, и на складе, само собой, есть не все — многое идет на заказ со сроком ожидания до месяца. Параллельно рассчитывается список и стоимость слесарно-малярных работ.

Вопреки мнению, что все цены у дилера берутся чуть ли не с потолка, а мастера наобум называют первую попавшуюся цифру, определяя платежеспособность клиента «по прикиду», вся стоимость рассчитывается почти автоматически. Прайс составляется в специальной сервисной программе представительством бренда, а не дилером.

Если в программе сказано, к примеру, что на снятие защиты картера двигателя, условно, необходим один нормо-час и 3000 руб., то крутить пальцем у виска и материться на мастера-приемщика бесполезно — изменить программу он не в силах, даже если по факту на эту процедуру механик потратил пять минут. Сотрудник лишь забивает в программу необходимые работы, запчасти и количество нормо-часов, имея возможность только проставлять скидки, да и то в определенных пределах. Окончательно составленная смета предъявляется клиенту, с которым обсуждаются и согласовываются все нюансы, после чего автомобиль, выражаясь сервисным языком, «отправляется в работу».

Намного сложнее обстоят дела, когда ремонт производится за счет страховой компании. Отправленная дилером смета проходит в страховой процедуру проверки и пересчета. Собственные специалисты страховщика оценивают правомерность замены или ремонта той или иной детали, проверяют их стоимость и возможность оставить старую деталь. Этот процесс называется согласованием и при очень крупном ремонте порой занимает месяцы, когда страховая компания в прямом смысле сражается за каждую замененную гайку.

На станции зафиксирован случай, когда владелец автомобиля Peugeot 307, попавшего в серьезную аварию, ждал согласования полтора года – всё это время дилер и страховая «бились» за каждую копейку. Увы, наше законодательство в данном случае не на стороне клиента – закон, обязывающий произвести ремонт в течение 45 дней, не относится к ДТП и восстановительно-кузовному ремонту.

И все же представим, что все закончилось быстро и удачно и машина попала в руки опытного профессионала. Работа по восстановлению действительно сложный и трудоемкий процесс. Возвращать «железу» первозданную форму всегда нелегко, но уже не так, как было еще каких-то десять лет назад.

В представлении большинства автовладельцев, чтобы выпрямить элемент, необходимо взять молоток и применить грубую физическую силу к его внутренней стороне. Такой способ хоть и применяется для отдельных видов работ, все же уже уступает место современным технологиям. Например, вытяжка вмятин, особенно когда к ним нельзя подобраться с другой стороны, происходит посредством споттера — специального аппарата для микросварки. С помощью него «утопленный» элемент соединяется с инструментом и затем вытягивается обратно в свое первоначальное положение. Такой способ гораздо быстрее, а главное, эффективнее традиционного молотка.

В случае серьезного ДТП, когда повреждения настигли несущие конструкции кузова, используется специальный робот-стапель, который вытягивает его геометрию. Принцип действия прост, но эффективен: несущие части удерживаются элементом, а иногда и привариваются на положенном расстоянии и оставляются в таком положении на несколько дней. За это время приведенный в «правильное» положение металл «успокаивается» и снова возвращается на своем место.

Интересным фактом стало то, что необходимый для «кузовни» инструмент дилер покупает на свое усмотрение, выбирая то, что ему больше подходит как по цене, так и по удобству пользования. Согласовывать с маркой необходимо только слесарное оборудование, одобренное брендом.

Как только структура автомобиля восстановлена, наступает время малярных работ, которые подразделяются на две части: подготовку и покраску. Первый этап, включающий обезжиривание, шлифование и грунтование элементов, можно назвать стандартным. Каких-то определенных знаний и умений, кроме аккуратности и набитой руки, там не требуется. А вот покраска.

Первым делом в работу вступает колорист. Несмотря на творческое название профессии, работа у этого специалиста довольно рутинная. Подбором красок по цветным веерам уже давно никто не занимается — точно «попасть в цвет» таким образом почти невозможно. Поэтому у каждого современного автомобиля есть код цвета краски, которым он покрашен.

По этому коду с помощью программы смотрят, какие цвета и в каких пропорциях необходимо смешать, чтобы получить необходимый оттенок. После смешивания специалист делает окрашивание «пробника» получившейся смесью, и в случае совпадения приготовленная краска отдается маляру.

Все элементы, не требующие покраски, заклеиваются. Автомобиль в дилерском центре, само собой, красится только вручную с помощью «пистолета» — никаких роботов, как на заводе, тут, конечно, нет. Поэтому профессионализм маляра — главный залог успеха.

Кстати, никаких профессиональных образовательных малярных учреждений в России не существует. Все автомобильные маляры — самоучки, которые приходят в подмастерья в юности и сначала год «подают учителю ветошь», прежде чем попробовать самостоятельно что-то покрасить. Поэтому профессионализм маляра складывается не из учебников, а исключительно из требовательного наставника, трудолюбия и, конечно, таланта.

На кузовном участке дилерского центра трудятся в две смены в общей сложности 40 человек. Работа у ребят непростая. Официальная «кузовня» — это безостановочный конвейер, который восстанавливает за месяц около 160 автомобилей. Здесь нет места для творчества и времени для ошибок или переделок. В ином случае — проблемы с клиентами, выговоры и штрафы, как для сотрудников, так и для компании в целом.

.jpg)

Стоит отметить, что оборудование для малярного цеха дилер также выбирает самостоятельно, исходя из своих требований, а не указов «сверху» от представительства марки. Более того, почти все оборудование, включая покрасочные и сушильные камеры, официальному сервису бесплатно предоставляет производитель краски, с которым дилер должен подписать долгосрочный контракт на закупку.

Последний этап — сборка. Автомобиль собирают до полностью комплектного состояния и отправляют на слесарный участок, где он проходит при необходимости и соответствующих повреждениях, по сути, еще одно ТО. Проверяется работоспособность всех узлов и агрегатов, заливаются рабочие жидкости. Дальше машину отправляют на мойку и уборку салона, после чего мастер-приемщик набирает номер клиента и произносит долгожданную для него фразу: «Ваш автомобиль готов».

Редакция журнала “Движок” выражает благодарность ГК “АвтоПремиум”, официальному дилеру марок Peugeot, Skoda, DongFeng, Geely и Chery в Санкт-Петербурге за помощь в подготовке материала, а также лично Юрию Агибайлову, старшему консультанту по кузовному сервисному обслуживанию компании.

Разница в технологии ремонта у дилера и СТО

13 сентября 2014, Михаил БИРЮКОВ

На дилерской станции процесс кузовного ремонта организован по стандартам производителя-импортера. Регламентируется если не весь процесс, то его ключевые моменты. Другая, при этом не менее существенная часть авторемонтного бизнеса – независимые СТО. Прямых отношений с производителями-импортерами они не имеют. Не станем вдаваться в тонкости взаимоотношений между тремя хозяйствующими субъектами – производитель-импортер, официальный дилер, независимая СТО. Нюансов и спорных моментов здесь – хоть отбавляй. Наша задача – в очередной раз заострить внимание на вопросе о разном подходе к технологии ремонта у официального дилера и на независимой СТО.

Независимые кузовные цеха работают с подавляющей долей автовладельцев. Они занимаются и кузовным ремонтом, но при этом не имеют доступа к соответствующей технической документации, поскольку не находятся в статусе официального дилера. Стандарты организации кузовного производства в случае «независимых», зачастую, определены финансово-экономическими целями, которым следует конкретный владелец станции. С вопросами по теме стандартов кузовного ремонта на дилерской СТО мы обратились в российское представительство Škoda, одной из наиболее массовых марок автомобилей в России. На вопросы редакции ответил Михаил Позднышев, руководитель группы послепродажного обслуживания компании Škoda Auto Россия.

– Михаил, расскажите, как сформированы требования, которые марка Škoda выдвигает к процессам ремонта на дилерском сервисе?

– Основной целью работы нашей компании является предоставление клиентам полного спектра услуг высокого качества по ремонту и обслуживанию автомобилей Škoda. Процессы обслуживания, которым мы следуем, были разработаны и внедрены Volkswagen AG, это единые стандарты для всех брендов концерна. Эти процессы служат основой для построения и поддержания подхода к обслуживанию клиентов в любой дилерской сети, вне зависимости от вида предоставляемых услуг. И кузовной ремонт не является исключением.

– Существуют ли стандарты, которые регламентируют оснащенность кузовного цеха дилерской станции Škoda?

– Каждый дилер самостоятельно определяет мощность своего кузовного цеха, учитывая несколько факторов, таких как, например, парк автомобилей в регионе, объем продаж страховых продуктов, финансовые возможности предприятия и другое. Бывает так, что новый дилер является предприятием в составе крупного холдинга, имеющего в своем портфеле несколько брендов. В таком случае кузовной цех строится с учетом нужд всех марок в составе холдинга, исходя из этого, рассчитывается и его мощность. Škoda Auto Россия не возражает против подобной организации работы. Единственное условие, которое мы настоятельно рекомендуем соблюдать дилерам – процесс приемки автомобиля и передача его клиенту должны происходить на территории дилерского центра Škoda. При организации кузовного производства дилеру нужно решить много вопросов, например, как осуществить планировку цеха, разработать перечень необходимого оборудования, организовать склад ЛКМ и другие. Зачастую разобраться с этим помогают наши партнеры – поставщики ЛКМ. Эти специалисты с опытом проектирования, строительства и организации производства кузовных цехов способны подготовить проект в оптимальные сроки, подобрать качественное оборудование и смонтировать его. Они могут подготовить персонал цеха и запустить весь рабочий процесс.

– Имеют ли дилеры Škoda перечень омологированного оборудования для кузовного цеха?

– Такой список есть. В него входит оборудование производителей, отвечающее современным стандартам качества и безопасности. – Какие материалы рекомендованы для ремонта автомобилей Škoda? – Škoda Auto Россия рекомендует своим дилерским предприятиям использовать для кузовного ремонта лакокрасочные материалы следующих производителей: Spies Hecker, Cromax, Sikkens, Glasurit, PPG, Standox. Они полностью отвечают нашим требованиям. – Какую часть в экономике кузовного ремонта занимают ЛКМ, абразивы и расходные материалы? – Что касается наших дилерских предприятий, ЛКМ, абразивы и расходные материалы занимают в их экономике кузовного ремонта около 30%. – Как осуществляется ценообразование на услуги кузовного ремонта на дилерских станциях вашей марки? – Основными клиентами кузовного цеха являются страховые компании, на долю которых приходится около 75% производства. Говоря о ценообразовании, нужно понимать, что оно напрямую зависит от сложившейся ситуации в том или ином регионе. Если там есть достаточное количество крупных современных кузовных цехов, страховые компании имеют преимущество выбора и могут рассчитывать на более низкие тарифы по ремонту. А в тех регионах, где кузовное производство еще не очень развито и предложение ограничено, преобладает прямо противоположная ситуация.

– В чем, по вашему мнению, преимущества кузовного ремонта на дилерской станции?

– Проведение кузовного ремонта на дилерской станции обладает рядом преимуществ. Перечислю главные. Дилерское предприятие оснащено современным оборудованием для ремонта автомобилей конкретной марки, здесь в обязательном порядке есть необходимая для ремонта документация. Дилер применяет только оригинальные детали, произведенные на тех же штампах, что и детали, идущие на сборочный конвейер. В связи с этим автомобиль после кузовного ремонта, осуществленного на дилерской станции, не должен ничем отличаться от нового. Для фиксации кузова на стапеле зачастую применяется достаточно простое устройство – универсальный монтажный комплект. Наши дилеры используют специальные держатели для каждой конкретной модели, в разы повышающие точность монтажа. Современные автомобили содержат в себе множество электронных блоков, размещенных в разных, порою скрытых, уголках кузова и его элементах. В ходе ремонта, выполняемого на дилерской станции, у специалистов есть возможность правильно выполнить дефектовку, выявить неисправные элементы и избежать дальнейших проблем с электрикой и электроникой автомобиля или замены отдельных элементов кузова. Мы рекомендуем клиентам обращаться только к официальным представителям марки Škoda в России, которые гарантированно помогут самым качественным образом устранить возникшую проблему.

Мы также обратились с вопросами по организации процесса кузовного ремонта к представителям независимых СТО, которые специализируются на ремонте автомобилей группы VAG.

Были «обследованы» четыре таких предприятия в Москве. Вполне ожидаемо оказалось, что Škoda не выдвигает каких-либо требований к организации ремонта на таких сервисах. Кузовной ремонт осуществляется здесь по обычным правилам для автомобилей средней и высокой ценовых групп. Вопрос с оснащенностью кузовной станции решается учетом таких критериев, как географическое расположение предприятия (рядом с оживленной трассой или в удаленности от нее), реальная загрузка и сезонность спроса (в гололедный период спрос на «кузовщину» выше). Разумеется, при массовом ремонте и оснащение станции должно быть богаче, а количество задействованных рабочих больше. Омологацию на использование того или иного оборудования независимой станции никто не предоставляет. На таких СТО используется оборудование производителей, обеспечивающее качественный и быстрый ремонт. Схожая картина и с подбором ЛКМ и материалов для ремонта. Их выбор определен стоимостью, а также объемом сопутствующего сервиса, который может предоставить поставщик ЛКМ. Опрощенные станции ответили, что для ремонта они используют эмали горячей и холодной сушки, причем вторые, разумеется, преобладают, особенно для кузова целиком и больших его элементов. Что касается прочих расходных материалов, то их доля в общем процессе зависит от сложности ремонта. В завершение остановимся на одном аспекте. Основным материалом для автомобильных кузовов является листовая низкоуглеродистая сталь. Детали каркаса отштампованы, как обычно, из более толстого стального листа, остальные панели из листа потоньше, который легче штампуется. Части кузова соединяются электросваркой на автоматизированных линиях. Недостатков у стального листа два: большой вес и склонность к коррозии. Борьба с коррозией сводится к нанесению на металл стойких и долговечных покрытий. Сталь пытались в разные времена хотя бы частично заменить пластиком или алюминием. Иногда это удавалось. В последнее время отдельные элементы кузова все чаще отливаются из «крылатого металла», съемные части кузова делают пластиковыми или алюминиевыми. Разработанная концерном Volkswagen технология MSF (Multimaterial Space Frame) сочетает в конструкции кузова сталь, алюминий и пластмассу, армированную углеродным волокном (углепластик или карбон). Для соединения элементов используются разнообразные способы: сварка, клей, заклепки и винты. Результат – высокая прочность и жесткость конструкции при малой массе. Стоимость такого кузова выше, чем простого стального. Соответственно, выше будет и стоимость ремонта, конечно если он осуществляется по фирменной технологии. При изготовлении кузовов вместо сварки широко используется клеезаклепочное соединение элементов (это позволяет снизить расход энергии при производстве). Для некоторых элементов кузовов применяется и легированная термообработанная сталь, такой кузов при той же прочности получается легче. Нижние части кузова часто имеют более стойкое двухстороннее цинковое покрытие. Владелец автомобиля может и не знать, по какой технологии сделан его кузов. И вся ответственность за качество работы ложится на мастера, что совершенно правильно. Но каждый ли мастер в курсе, что алюминиевые и стальные детали должны окрашиваться по разным технологиям? Можно ли, скажем, нагревать карбон и клеевые швы? И если можно – то до какой температуры? Чем лучше восстановить сожженное горелкой цинковое покрытие и стоит ли это делать? Высокопрочная легированная сталь при сварочном отжиге потеряет прочность, она склонна к короблению и образованию трещин в шве, это надо учитывать. Автомобили стали сложнее и их кузова – не исключение, это плата за совершенство. Можем ли мы доверять столь деликатный ремонт сервису, набившему руку на «жигулях»?

Вопрос пока остается открытым.

Нормы на ремонт автомобилей. Стоит ли пользоваться?

Нормы времени (нормочасы) ремонта автомобилей для автосервисов

Нормы времени на ремонт автомобилей — это единица измерения трудозатрат, необходимых для выполнения технического обслуживания транспортного средства. Автонормы позволяют стандартизировать ремонт и ТО автомобиля, а также оптимизировать работу СТО. Среди преимуществ расчета нормо-часов для автосервиса:

- Определение реальной нагрузки на автосервис — показатель позволяет оценить уровень текущей нагрузки СТО, время, необходимое для освобождения бокса, скорость труда специалистов. Это упрощает проведение аналитики и позволяет оптимизировать электронную очередь клиентов в автосервисе.

- Учет рабочего времени автомехаников — нормоконтроль регламентирует каждое действие специалистов СТО, что позволяет оптимизировать рабочий процесс, предупредить вероятность саботажа и малоэффективной работы сотрудников.

- Планирование доходности предприятия — нормы времени позволяют определить прибыльность автосервиса и оптимизировать издержки рабочего процесса. Нормоконтроль учитывает сложность ремонта и уровень износа каждого агрегатного узла конкретной марки автомобиля, Что позволяет при просчитать расходы каждого ремонтного случая, а также определить прибыль предприятия.

- Сокращение количества обрабатываемой документации — для мультибрендовых СТО переход на нормо-час позволяет сэкономить на расходах, используемых для внутреннего документооборота. Нормо-час сокращает объем прейскуранта, упрощает обработку заказ-нарядов и выдачу чеков.

- Упрощение бухгалтерского учета — при переходе станции технического обслуживания на работу по нормо-часам фиксируется стоимость 1 часа труда каждого специалиста. Это сокращает объем расчетов для бухгалтера, а также упрощает формирование отчетной статистики.

Стандартизация и учет нормо-часов обеспечивают стабильность и постоянство качества предоставляемых услуг автосервисом. Перевод СТО на учет рабочего времени по нормо-часам позволяет оптимизировать большинство рутинных процессов и упростить подсчет трудоемкости и стоимости работы.

В чем плюсы расчета стоимости ремонта по нормам времени?

Переход с фиксируемой стоимости услуг на учет нормо-часов — важный шаг при развитии автосервиса и масштабировании компании. Использование норм времени необходимо для оптимизации внутренних бизнес-процессов предприятия и благоприятно отражается на конечном качестве услуг СТО.

Учет нормо-часа технического обслуживания для легковых автомобилей будет полезен в следующих случаях:

- Автомобиль используется для коммерческой деятельности — расчет стоимости позволит узнать, сколько транспортное средство будет находиться на СТО, что сокращает возможные издержки и убытки. Владелец транспорта знает, как долго будет производиться ремонт и когда можно будет вернуться к работе.

- Обслуживание автопарка проводится собственными силами — часто большие организации имеют в штате личных механиков, производящих ремонт и ТО служебных автомобилей. Учет нормо-часов поможет оценить эффективность сотрудников и определить рентабельность содержания собственного отдела мастеров.

- Транспорт отдается на сложный или долгий ремонт подрядчикам — работы по нормо-часам предполагают быстрый расчет и сверку перечня услуг, предоставляемых подрядчиками. Это предупреждает появление возможных издержек и фиксирует стоимость предоставляемых услуг.

- Планируется автоматизация и масштабирование бизнеса — нормы необходимы для стандартизации и оптимизации рабочего процесса, а также при открытии сети СТО или при продаже франшизы. Единый контроль и учет гарантируют качество предоставляемых услуг и упрощают управление автосервисом.

Для физических лиц учет нормы времени на ремонт и обслуживание автомобилей особой пользы не принесет — параметр сугубо коммерческий и ориентирован больше для работников и владельцев СТО. Однако показатель позволяет оценить добросовестность СТО и определить корректность ценообразования на услуги в заказ-наряде.

Как рассчитывается нормо-час для СТО?

Нормы времени технического обслуживания автомобилей рассчитываются индивидуально для каждой модели. На расчет показателя влияют следующие факторы:

- Техническое состояние детали — на показатель влияет степень износа и выработки запчасти и сопутствующих комплектующих, которые требуется демонтировать для ремонта каждого узла. Это позволяет скорректировать время и стоимость работ, необходимых для обслуживания старых и подержанных автомобилей.

- Конструктивная сложность узла — нормо-час регламентирует все технологические операции, необходимые для ремонта или ТО транспортного средства с поправкой на технологичность автосервиса и квалификацию механиков. Это определяет объем работ, требуемых для диагностики, обслуживания и сборочно-разборочных процедур.

- Особенности кузова автомобиля — геометрия кузова во многом определяет сложность доступа к конкретному узлу, что позволяет сделать поправки на сложность и объем работы каждого специалиста. Это предупреждает издержки, которые могут возникнуть из-за несоответствия времени ремонта для одинаковых моделей в разных типах кузова, с отличающимся навесным оборудованием и т. д.

- Функциональное оснащение — технологичность и комплектация автомобиля усложняет его диагностику и обслуживание. Нормоконтроль позволяет стандартизировать рабочий процесс автосервиса и регламентировать все моменты при предоставлении дополнительных и сопутствующих услуг.

- Сложность доставки комплектующих для ТО — в стоимость нормо-часа закладываются все транспортные издержки, необходимые для обслуживания автомобиля комплектующими автосервиса. Это удобно для клиента и позволяет оптимизировать расчет расходов автосервиса, связанных с заказом и хранением комплектующих.

Кроме того, на данный показатель также влияет время, необходимое для приемки и получения инструмента и материалов на СТО, обслуживание рабочего места каждого специалиста и личные нужды сотрудников.Подобные издержки автосервис вносит уже лично в расчетные нормо-часы, рекомендуемые заводом-производителем автомобильного бренда. Именно из-за этого стоимость нормо-часа отличается в зависимости от автосервиса.Исходя из всех факторов рассчитывается стоимость норма-часа на ремонт авто, а также стоимость обслуживания или замены каждого узла. Расчет нормо-часа позволяет полностью контролировать рабочий процесс автосервиса, а также исключить риск завышения или занижения цен на работу. Установка программы, учитывающей нормо-часы, позволяет выиграть и СТО и клиентам.

Программа с нормо-часами для автосервисов от АвтоДилер

Для удобного расчета разработали программу, полностью учитывающую специфику ремонта и ТО каждой марки автомобиля. Нормы времени для расчета стоимости ремонта автомобиля от АвтоДилер предусматривают:

- Поиск по базе нормо-часов — программа включает полный каталог легковых и грузовых автомобилей. Для удобства пользователей все данные отсортированы по маркам, а там по актуальности внесенной информации.

- Быстрый расчет стоимости — встроенный модуль калькуляции позволяет быстро рассчитать стоимость услуг и оформить заказ-наряд. Это облегчает ведение внутреннего документооборота и позволяет производить предварительный расчет для клиентов.

- Расчет сопутствующих товаров — система упрощает учет комплектующих, хранимых на складе СТО, все используемые запчасти можно сразу прикреплять к заказ-наряду.

- Расчет фиксированного и комплексного ремонта — продукт позволяет создавать собственные перечни услуг, что ускоряет учет регламентных и массовых работ. В результате оформление пакетных ТО или крупного ремонта значительно ускоряется, что экономит время клиента.

- Регулярное обновление базы данных — в рамках действующей лицензии все пользователи получают бесплатные обновления, в которых корректируется база нормо-часов актуальными данными.

Функционал программного обеспечения позволяет добавлять свои нормо-часы в индивидуальную базу данных, благодаря чему сервис можно адаптировать под конкретную СТО.

АвтоДилер является официальным лицензионным партнером TecAlliance. Для расчетов времени используются база TecRMI, что гарантирует точность и достоверность предоставляемых данных. Кроме того, при подсчетах нормо-часов учитываются рекомендации официальных производителей автотранспорта и автокомплектующих.

Программа поддерживает синхронизацию данных с другими продуктами АвтоДилер, а также возможность экспорта таблиц в 1С. Для удобной работы с софтом предусмотрено наличие онлайн-справочника, а также коробочной версии программы расчета нормо-часов автосервиса. Продукт предусматривает добавление любого количества пользователей в систему, а также предоставление бесплатной техподдержки и обновления в рамках действующей лицензии.

Автонормы онлайн по учету времени ремонта автомобиля

Скачать программу по учету норм времени для СТО от Автодилер можно на официальном сайте разработчика. Компания предлагает бесплатную демоверсию, которая поможет протестировать функционал и оценить возможности продукта.

Нормы времени на ремонт легковых автомобилей

Учет времени работы мастеров на СТО позволяет стандартизировать производственный процесс и получить полный контроль над персоналом. Для учета и анализа рабочего процесса автосервиса используются нормы времени на ремонт легковых автомобилей — показатель трудоемкости и временных затрат, необходимых для выполнения одной операции. В рамках статьи разберем для чего же нужны данные нормативы и как их правильно рассчитывать.

От чего зависит расчет нормо-часов при работе с легковым транспортом?

Нормы времени для СТО определяются количеством и сложностью выполняемых операций, необходимых для ремонта, обслуживания или замены детали. Нормо-час приравнивается к одному астрономическому часу и обозначает объем работ, выполняемых 1 мастером. На расчет нормы времени по работам с легковыми автомобилями влияют:

- Тип кузова и трудность доступа к ремонтному узлу.

- Конструктивная или техническая сложность узла или детали.

- Степень выработки и износа детали, определяется возрастом или пробегом автомобиля.

Нормативы времени ремонта авто определяются заводом-производителем, однако могут быть скорректированы автосервисом исходя из технических возможностей СТО. Показатель отражает лишь рекомендованное время, требуемое для выполнения конкретной операции, однако упрощает управление компанией, оптимизируя большинство бизнес-процессов.

В каких случаях СТО целесообразно переходить на работу по нормам времени?

Использование норм времени на ремонт автомобилей упрощает контроль рабочего процесса на СТО, исключая большинство рутинных моментов. Наличие таблицы нормо-часов ремонта автомобилей обеспечивает:

- Ускоренное формирование заказ-наряда для клиента.

- Быстрый расчет предварительной стоимости услуги.

- Контроль и анализ эффективности работы каждого сотрудника.

- Оценивание уровня загрузки сервиса и планирование его доходности.

- Регламентирование рабочего процесса для всех сотрудником СТО, филиалов компании.

Таким образом переход на работу по нормативам позволяет стандартизировать предоставляемые услуги на СТО, что ускоряет рост компании, а также подготавливает предприятие к масштабированию и автоматизации. Переход на нормативы рационален практически на каждом этапе жизненного цикла СТО:

- Компания вырастает с гаражного сервиса и занимает отдельный бокс — нормативы помогут понять как должен работать бизнес в целом, как регламентировать действия сотрудников и как исключить слабые места внутри автосервиса.

- Сервис расширяет список услуг — данные упрощают оборот документации, расчет заработной платы и учет рабочего времени персонала, а также планирование загрузки и доходности предприятия.

- Предприятие расширяется до двух или более точек — нормативы стандартизируют рабочие процессы во всех филиалах компании и упрощают ведение бухгалтерии, составление сводных отчетов.

- Бренд развивается до крупной сети или продажи франшиз — данные норм регулируют рабочие аспекты для франчайзи и позволяют обеспечить постоянство качества и ценообразование каждой услуги, независимо местоположения автосервиса.

Организация рабочего процесса по стандартизированным нормо-часам выгодна для автосервиса на любой стадии развития. После внедрения упрощается ведение документооборота, статистика и анализ, увеличивается конверсия автосервиса и предупреждает риск саботажа со стороны сотрудников.

Основные проблемы, возникающие при расчете нормо-часа для ремонта легковых автомобилей

Самостоятельный расчет норм времени не позволяет полностью учесть все нюансы при обслуживании транспортного средства. Разберем основные проблемы, которые могут привести к отклонению графика СТО от стандартизированных нормо-часов.

- Отсутствие учета коэффициента износа — типовые нормативы времени на ремонт автомобилей рассчитаны на модели с небольшим пробегом, недавно сошедших с производственного конвейера. По мере увеличения пробега используется коэффициент износа, учитывающий временные потери при работе со старыми машинами. Закисший крепеж, очистка и дефектовка деталей, замена сопутствующих комплектующих — все это учитывается данным коэффициентом.

- Отсутствие учета наличия комплектующих на складе — данный параметр учитывает время доставки запчастей со склада автосервиса, их распаковку и подгонку. Кроме того, показатель также необходим для подсчета экономических издержек при хранении деталей для ТО на складе, которые косвенно влияют на стоимость нормо-часа СТО.

- Отсутствие подсчетов межремонтного времени — при комплексном или фиксированном ремонте также должно учитываться время на сборно-разборочные работы и транспортировку автомобиля между цехами станции технического обслуживания. Для этого закладывается продолжительность межремонтных операций в таблицу с нормативами или используется повышающий коэффициент. В противном случае продолжительность нормо-часа автосервиса будет отличаться от астрономического часа.

- Отсутствие учета личного времени рабочего — по трудовому кодексу РФ мастерам СТО требуется наличие перерыва в течение рабочего дня. Данный параметр определяет потери рабочего времени на личные нужны рабочего и позволяет скорректировать расчеты при загрузке автосервиса.

- Отсутствие учета технологического фактора — при работе с нормативами также требуется учитывать степень подготовки мастеров и уровень укомплектованности автосервиса. Типовые автонормы предполагают наличие практически стерильных условий для работы и не учитывают возможное отсутствие специнструмента или другие особенности сервиса.

Исключить большинство ошибок поможет приобретение программы или таблиц с уже рассчитанными нормативами для нужных марок автотранспорта.

Нормы времени на ремонт грузовых автомобилей

Нормо-час обслуживания грузового автотранспорта отличается от нормативов, составленных для легковых машин, что объясняется повышенной сложностью и трудоемкостью проводимых работ. Основное различие нормо-часов на ремонт грузовых автомобилей от нормативов для легкового транспорта заключается в повышенной трудоемкости рабочего процесса. В статье определим от чего зависят коэффициенты на нормативы времени по ремонту грузового транспорта и в чем их практическая значимость.

За что начисляются надбавки и повышенные коэффициенты?

Помимо параметров, учитывающихся при работе с легковыми автомобилями, к грузовой технике также прилагаются коэффициенты с поправками на сложность обслуживания крупногабаритных машин. В нормах времени на обслуживание грузовых автомобилей также учитываются:

- Парковка и подготовка грузового транспорта к ремонтным работам.

- Подготовка оборудования и специнструмента, необходимого для работы.

- Демонтаж и разборка сопутствующих узлов автомобиля.

- Дефектовка и обслуживание агрегатной части транспортного средства.

Обслуживание более сложных и массивных деталей грузовой техники занимает больше рабочего времени мастеров, а также требует определенной квалификации. При наличии на станции техобслуживания нескольких ремонтных цехов в нормативы также закладывается транспортировка грузовика до места ремонта и предварительная подготовка автомобиля к рабочему процессу.При отсутствии специнструмента или должных навыков у мастеров на работу сервиса накладывается повышающих коэффициент, который сокращает стоимость человеко-часа, однако увеличивает продолжительность ремонта грузовика в целом. Приобретение профильного оборудования и инструмента наоборот приближает сервис к работе по расчетным показателям производителя — в этом случае норматив приравнивается к 1 астрономическому часу и отображает объем труда, выполняемого в течение 1 человеко-часа.

Почему для грузового транспорта важен корректный расчет нормо-часа для ТО?

Грузовой транспорт в основном используется для коммерческой деятельности, где простой техники приводит к убыткам предпринимателя. Норма часы на грузовые автомобили позволяют определить общее время ремонтных работ и точную стоимость обслуживания.При работе по нормо-часам:

- Владелец транспортного средства понимает сколько будет простаивать его автомобиль и во сколько выйдет ремонт без учета комплектующих.

- Специалисты компании получают четкий регламент действий и общее время работ, закладываемых на обслуживание конкретного узла грузовой техники.

- Менеджеры учитывают сколько времени уйдет на работу и доставку комплектующих, что упрощает планирование очереди на СТО и снижает время ожидания клиентов.

- Руководитель СТО определяет уровень загрузки сервиса и эффективности работы сотрудников, что позволяет оценить доходность предприятия и выявить проблемные места в работе компании.

Как правильно обслуживать автомобиль, после чего он не будет ломаться

Любой автомобиль – это очень сложное техническое устройство. А для того, чтобы машина оставалась в отличном состоянии, нужно регулярно проводить техническое обслуживание.

Своевременный осмотр и ремонт помогут гарантированно продлить срок службы автомобиля. Как водители могут повысить надежность конструкции и предотвратить поломки – далее в обзоре.

Лучше преждевременно заменить одну деталь, чем впоследствии делать дорогой ремонт двигателя.

Большинство современных автомобилей представляют собой довольно похожую конструкцию. Однако, из-за разного уровня качества изготовления и многочисленные отличий в мелочах все машины имеют разную надежность. Чтобы автомобили служили как можно дольше, владельцам стоит вовремя их обслуживать. Теперь рассмотрим подробнее, что же могут сделать автолюбители, которые заботятся о своих «железных конях».

Для каждого владельца автомобиля инструкция по эксплуатации должна стать настольной книгой. Именно там описаны все процедуры, которые нужно выполнять, и при каком пробеге. Эти данные написаны инженерами, которые проектировали ту или иную модель, и поэтому знают ее буквально вдоль и поперек. Дальнейшие рекомендации имеют общий характер для современных легковых автомобилей, и поэтому приведенные цифры могут отличаться у разных автомобилей.

5 000 километров

Частая замена моторного масла способствует сохранению двигателя внутреннего сгорания.

На современных легковых автомобилях менять моторное масло и масляный фильтр нужно каждые 5-15 тысяч километров (в зависимости от модели). Но если водитель хочет, чтобы машина служила как можно дольше, стоит делать это как можно чаще, желательно каждые 5000 км. Именно при таком пробеге масло начинает портиться и хуже выполняет свои функции. А при достижении 15000 км масло превращается в черную жижу, которая плохо смазывает трущиеся детали.

15 000 километров

Дверная табличка с давлением в шинах, рекомендованном для разных условий.

Следующая процедура, которую стоит проводить каждые 15 тысяч километров – это проверять давление в шинах. Нужное значение обычно указано на специальной табличке, наклеенной на торце двери. При этом учитываются размеры колеса, время года, скоростной режим и даже количество пассажиров. Поддержание нужного давления повышает срок службы покрышки, уменьшает расход топлива, улучшает управляемость и комфорт.

Щетки стеклоочистителей также нужно время от времени менять.

С интервалом 15 000 километров также рекомендуется проверять стеклоочистители, и если они изношены, менять их.

25 000 километров

Пыль, пух, листья и сухие насекомые забивают фильтр и существенно ухудшают работу автомобиля.

Каждые 25 тысяч километров водители должны менять воздушный фильтр, а также проверять и/или менять шланги системы охлаждения и ремни.

При этом стоит учитывать, что если машина ездит в регионах, где много пыли, то фильтр стоит менять еще чаще. Старый фильтр, забитый пылью и мусором, может стать причиной падения мощности и увеличения расхода.

Мокрые пятна указывают на течь жидкости из шлангов.

Ремни и шланги, сделанные из резины, со временем неизбежно портятся, рвутся, что может привести к серьезному ремонту.

50 000 километров

Установка нового топливного фильтра.

Каждые 50 тысяч километров – это пробег автомобиля, при котором рекомендуется менять топливный фильтр. Обычно к этому времени фильтр забивается мелким мусором и из-за этого ухудшается подача бензина.

80 000 километров

Слив старой трансмиссионной жидкости.

При пробеге около 80 тысяч километров большинству автомобилей требуется замена трансмиссионного масла, тормозных колодок и покрышек.

От качества масла зависит долговечность работы коробки передач, и поэтому экономить на этом не стоит. Также не стоит играть с судьбой, оставляя без внимания тормоза.

Как легко определить, покрышка годная или нет.

А вот покрышки, если протектор довольно высокий, можно использовать и подольше. Главное – не допускать, чтобы канавки стали меньше 1,6 мм глубиной для летней резины или 4 мм для зимней. В таком случае управление машиной может окончиться аварией.

100 000 километров

От свечей зажигания зависит мощность двигателя и расход бензина.

Пробег автомобиля более 100 тысяч км – это период, когда проводится очень важное техническое обслуживание. В это время нужно менять свечи зажигания, зубчатый ремень привода ГРМ, и многое другие. Свечи очень влияют на качественное воспламенение бензина в цилиндре, и если они плохие, то двигатель работает хуже, как говорят, «не тянет», а расход топлива увеличивается.

Зубчатый ремень ГРМ нужно менять примерной каждые 100 тысяч километров.

Ремень привода газораспределительного механизма к этому пробегу уже нередко растянут и на нем даже могут появиться трещины. Если этот ремень лопнет, то водитель «встрянет» на недешевый ремонт.

Обычно при этом нередко меняют не только ремень ГРМ, но и натяжные ролики, ремни привода генератора, а также водяной насос (помпу).

Антикоррозийная обработка автомобиля своими руками.

Продолжаем познавательную страничку.

• Почему надо делать антикоррозийную обработку?

Основной враг кузова автомобиля — коррозия металла. Бороться с ней можно и нужно. Но лучше не в одиночку, а с помощью специалистов. Из данной статьи вы узнаете, почему и когда надо делать антикоррозийную обработку автомобиля. А для тех автолюбителей, кто собирается делать “антикорозийку” своими руками, расскажем про материалы и основные этапы полной антикоррозийной обработки автомобиля.

Сборка машины начинается на автозаводах. Кузова грунтуют и красят, на днище, как правило, наносят мастику (пластизольное покрытие), а в скрытые полости — защитные составы. Некоторые кузовные детали оцинковывают. В зависимости от объема работ, применяемых материалов и технологии изготовители иногда устанавливают гарантийный срок до появления сквозных повреждений кузова. Чтобы дольше сохранить его первоначальные внешний вид и механическую прочность, надо периодически делать дополнительную антикоррозийную обработку.

Полный комплекс антикоррозийной обработки обеспечивает защиту: скрытых полостей, сварных швов “загибочных” соединений; днища и арок колес; лакокрасочного покрытия. Для предохранения наружных поверхностей машины от воздействия воды, песка и гравия, кроме применения химических препаратов, устанавливают подкрылки (локеры) и брызговики (фартуки). Их делают из морозостойких эластичных материалов, хорошо сохраняющих форму.

• Когда делать антикоррозийную обработку?

Новые иномарки после покупки редко нуждаются в дополнительной антикоррозийной защите. Но российский опыт эксплуатации выявляет их отдельные слабые места. О целесообразности обработки можно проконсультироваться и в автосалоне, и в антикор-центре.

Новые отечественные машины лучше защищать полностью и немедленно, даже если не предполагается эксплуатировать их сразу. В любом случае на кузов действуют вредные факторы, стимулирующие коррозию.

Заводские противошумные пластизоли, покрывающие днище и колесные арки, не проникают в сварные швы, не содержат ингибиторов (ингибирование — “замедление, приостановление”) коррозии и лишь предохраняют металл от механических воздействий. Кроме того, состав наносят до окраски, предварительно прикрыв многочисленные резьбовые отверстия и шпильки технологическими наклейками. При сборке автомобиля их снимают, попутно оголяя участки днища. В этом случае после покупки автомобилей полезно обратиться в антикор-центр и проверить полноту нанесения и состояние покрытия.

Подержанным машинам (и нашим, и иномаркам) рекомендуется периодически (через год-два) проводить полную антикоррозионную обработку. Кстати, оцинкованные детали кузова, хотя и медленно, тоже ржавеют, особенно в промышленных городах. В скрытых полостях коррозия незаметна и поэтому наиболее опасна. Поскольку при движении автомобиля на неровностях кузов “дышит”, в сварочных швах его элементов возникают микроперемещения, снижающие плотность прилегания деталей и разрушающие нанесенную ранее защитную пленку. Когда ржавчина появляется на наружных поверхностях, процесс уже необратим.

Днище автомобиля корродирует при старении заводского пластизолевого покрытия, его отслаивании и при попадании влаги в образовавшиеся полости. Кроме того, защитный слой повреждают песок, мелкие камешки и гравий, летящий из-под колес; он сдирается при случайных контактах с твердыми предметами — например, обледеневшими снежными наростами, в колеях или при парковке на бордюрах тротуаров. Наружное лакокрасочное покрытие кузова страдает от воздействия соли, кислотных осадков, грязи и пыли, ультрафиолетового излучения, перепадов температуры (суточной и при мойке). Краска выцветает, окисляется, покрывается царапинами и трещинами. В результате автомобиль начинает ржаветь не только в скрытых полостях, но и снаружи.

После покупки подержанной машины рекомендуется сразу сделать полную антикоррозионную обработку. Впрочем, некоторые антикор-центры сохраняют свою гарантию при смене собственника автомобиля. Поэтому, если предыдущий владелец передал соответствующие документы, можно ориентироваться на их рекомендации.

Периодичность и объем обработки зависят от условий эксплуатации автомобиля, полноты предыдущей антикоррозионной защиты, примененных препаратов и условий гарантии фирмы, выполнявшей работы. В любом случае рекомендуется один раз в год посетить антикор-центр для профилактического осмотра и устранения мелких повреждений защитных покрытий. Кроме того, весной полезно тщательно вымыть автомобиль, чтобы полностью удалить остатки антигололедных составов. Иначе летом при повышенной температуре и периодическом смачивании (дождь, роса) процесс коррозии активизируется. Одновременно можно заметить и устранить появившиеся дефекты антикоррозионной защиты.

При замене или ремонте кузовных деталей после аварии также необходимо восстановить антикоррозийную защиту.

• Материалы для антикоррозийной обработки.

Крупные изготовители антикоррозионных материалов “Тектил”, “Нова”, для каждого вида обработки производят гамму составов, отличающихся степенью защиты. Все современные препараты совместимы с заводскими покрытиями, а антикоры одной фирмы (марки) — между собой. Но не рекомендуется без крайней необходимости менять марку состава. Определить, чем был защищен автомобиль, не всегда могут даже специалисты антикор-центра. Поэтому с днища часто приходится удалять старое дополнительное покрытие. А из скрытых полостей убрать его практически невозможно.

Материал для антигравийной защиты должен защищать заводское лакокрасочное покрытие от интенсивного абразивного воздействия песка и гравия. Это еще одна ступень обработки. “Антигравий” содержит полимерные составляющие для повышения стойкости.

Материалы для защиты лакокрасочного покрытия проникают в поры краски и дополнительно защищают ее от внешней агрессивной среды. Они должны быть водоотталкивающими, стойкими к ультрафиолетовому излучению и содержать ингибиторы коррозии.

• Основные этапы полной антикоррозийной обработки.

Мойка. Моют автомобиль снизу, на подъемнике, горячей водой под давлением до 60—100 атм.

Сушка. Автомобиль обдувают 15—30 мин., нагнетая горячий (до 80оС) воздух.

Осмотр и дефектовка. Состояние днища автомобиля определяют на подъемнике, со снятыми колесами.

Нанесение препаратов. В антикорцентрах состав в скрытые полости наносят методом воздушного распыления под давлением 6—8 атм. При подаче материал смешивается с воздухом, образуя туман в полости. Толщина высохшей пленки — 40—60 мкм.

Днище и колесные арки. Метод нанесения, как правило, безвоздушный. Толщина высохшей пленки — 250—300 мкм. Добиваться большей толщины нецелесообразно — состав может отслоиться. После нанесения в скрытые полости и на днище препараты около суток “схватываются”. В этот период лучше воздержаться от эксплуатации автомобиля. А при вынужденных поездках по снегу, воде, грунтовым и гравийным покрытиям надо двигаться осторожно.

• Где делать антикоррозийную обработку?

Из всего вышеизложенного вытекает, что самостоятельная обработка менее эффективна, чем сделанная в антикор центре, где применяются специальное оборудование и отлаженная технология.

Если все-таки решено обрабатывать не в специализированном антикор-центре, то полезно учесть, что:

— не рекомендуется сокращать объем подготовительных (мойка, сушка) и основных работ, пропуская отдельные этапы;

— польза от “народных” средств (“отработки”, пушечного сала, битума, сланцевых мастик и так далее) мала -они не содержат ингибиторов, создают парниковый эффект и могут отслоить пластизольное заводское покрытие.

Кому необходимо, а кому нет смысла делать антикоррозийную обработку?

Законы природы неумолимы: раньше или позже, но ржавчина съест каждый автомобиль. Другой вопрос — как быстро это произойдет. Однако и машину сейчас никто не покупает “на всю жизнь”.

Антикор, как называют антикоррозионную обработку кузова автомобиля, у нас в стране имеет давние и прочные традиции.

Во времена СССР, когда машина для большинства населения была вожделенной мечтой, огромной ценностью, приобретаемой раз и навсегда, “антикоррозийку” делали все. Покрывали днища гудроном, искали дефицитную резинобитумную мастику и “Мовиль”, заливали горячий мазут в пороги. Популярен был антикор и в середине девяностых — начале нулевых, когда в страну пошел поток подержанных иномарок, которым также стремились подольше “сохранить жизнь”.

С приходом рынка в продаже появились и всяческие антикоррозионные мастики, повсюду стали открываться сервисы, делающие антикор. Но времена изменились, и сейчас актуальность и оправданность “антикора” нужно оценивать по-новому.

Матчасть

Суть антикора — в нанесении защитного герметизирующего покрытия на подверженные коррозии части кузова. Это днище и колесные арки, а также скрытые полости — пороги, стойки дверей, лонжероны и прочие “коробчатые” полые профили кузова. О том, как происходит процесс поражения кузова коррозией, мы уже рассказывали в отдельном материале, который полезно прочитать даже владельцам новых авто, не говоря уже о подержанных. Еще можно обработать выхлопную систему и пороги с внешней стороны.

Вся процедура проводится таким образом. Автомобиль тщательно отмывается и просушивается. Остатки старого антикора (если был), заводского покрытия и очаги крошащейся ржавчины удаляют. Но до голого металла, как при покраске, не зачищают — это не нужно.

Затем с помощью распылителей антикоррозионный препарат под давлением наносится на днище и колесные арки. В случае если делается “полный антикор”, добираются и до скрытых полостей через штатные отверстия либо заново просверленные, которые затем закрываются заглушками. В них также через распылитель вводят препарат, который оседает внутри порогов, создавая защитную пленку.

После обработки машина снова просушивается в течение примерно трех часов. Весь процесс, в зависимости от модели автомобиля, занимает 7-9 часов. Еще двое суток автомобиль не рекомендуется интенсивно эксплуатировать и запрещается мыть — столько времени требуется до окончательного схватывания покрытия.

Средств для антикора сейчас существует великое множество, и все они делятся на две большие группы — мастики на основе битума или синтетических смол и на основе воска. К основе каждый производитель добавляет свои “присадки” в виде цинка, бронзы, полимеров или каучука. Для обработки открытых частей кузова днища и арок используют твердеющие мастики, а для скрытых полостей (порогов и стоек), наоборот, “невысыхающие” препараты. Что касается конкретных брендов, то наиболее популярными у сервисменов на сегодня являются голландский препарат Tectyl, шведские Noxudol и Dinitrol, а также бельгийский Soudal и немецкий Bivaxol.

Эффективность антикоррозионной обработки, так же как покраски, напрямую зависит от качества подготовки поверхности, используемого оборудования и соблюдения технологий нанесения. Поэтому самостоятельно сделанный антикор зачастую оказывается напрасно потраченными силами, временем и деньгами на мастику. Ибо очень сложно вне сухого бокса, без подъемника и распылителей высокого давления, орудуя кисточкой на эстакаде, обеспечить герметичное прилегание и равномерность нанесения покрытия. А без герметизации не будет и защиты — металл будет так же ржаветь под сколь угодно толстым слоем даже самой дорогой и “брендовой” мастики.

Правда, и сервисы, делающие антикор, гарантии того, что обработанная поверхность не будет ржаветь, тоже не дают, обещая лишь сохранение целостности нанесенного слоя мастики в течение двух-трех лет. Именно столько в целом и держится антикор — под воздействием песка и гравия, дорожных реагентов и перепадов температур мастика постепенно разрушается, у покрытия появляются сколы и “выеденные” участки, открывающие путь коррозии. Поэтому по истечении двух-трех лет антикор начинает терять свои защитные функции и его придется делать снова.

Сколько стоит

Существуют две основные “программы” антикора — это обработка днища и колесных арок и “полная”, включающая также обработку скрытых полостей. Стоимость обработки “днище + арки” для компактных автомобилей А-класса, таких как Daewoo Matiz, составляет от 5 000 рублей, для машин С-класса, таких как Ford Focus, — от 7 000 рублей, а для крупных внедорожников а ля УАЗ “Патриот” за такой антикор попросят порядка 10 000 рублей. Полная обработка, включающая скрытые полости, обойдется дороже — порядка 9 000 рублей за “мини”, 12 000 рублей — за С-класс и около 15 000 рублей — за внедорожники.

Отдельной строкой идет обработка выхлопной системы термолаком (от 2 000 до 4 000 рублей, в зависимости от модели) и нанесение “жидких локеров”, за что попросят, исходя из модели авто, порядка 3 500 – 7 000 рублей за четыре арки. Последние, также называемые “жидкими подкрылками”, представляют собой слой резинобитумной композиции, наносимый толщиной в 3-4 мм и предохраняющий арки от песка и гравия, летящего от колес. Выступают как альтернатива пластиковым локерам. Также в качестве заменителя анигравийных пленок, наклеиваемых с внешней стороны порогов под дверями, предлагается нанесение полимерного покрытия. Стоит это от 2 000 до 4 000 рублей.

Кому это надо

Тем, кто меняет (или предполагает менять) автомобиль по “европейскому сценарию” каждые три года, делать антикор, однозначно, не имеет никакого смысла, даже если речь идет об отечественном или китайском авто. На всех автозаводах делается антикоррозийная обработка кузова промышленным пластполимерным покрытием, плюс кузов имеет еще “свежий” металл — этого запаса вполне хватит на три года. Зачем тратить деньги, если за такой отрезок времени новая машина не сможет заржаветь до нетоварного вида! Всякие вспучивания и сколы на краске (что означает производственный брак) — не в счет, тут предмет для отдельного разговора. Но вот днище, арки и пороги на новой машине за три года не проржавеют — это уж точно.

Другое дело — автомобили от трех лет и старше. К тому времени заводской антикор уже изнашивается, разрушаясь дорожными абразивами и реагентами, металл “стареет” и чем дальше, тем больше. Особенно это касается китайских и российских машин, а также “корейцев” узбекского производства. Так что в случае приобретения автомобиля с пробегом, который не планируется в скором времени поменять, сделать его антикоррозийную обработку все-таки стоит. Как минимум днища и колесных арок.

Также, независимо от возраста машины, всегда рекомендуется делать антикор и после кузовного ремонта, при котором проводятся сварочные работы и процедуры выправления геометрии кузова на стенде. При таких работах нарушается заводской антикор, металл ослабляется, что ускоряет его разрушение.

Антикор авто

• Подготовка (разборка, мойка, осмотр, сушка, зачистка, маскировка)

• Обработка скрытых полостей нижней части – основания кузова (лонжероны, пороги, усилители пола, швы, полые кронштейны подвески, поперечные балки)

• Обработка днища, колесных арок (покрытие днища, колесных арок, антигравий, «жидкие подкрылки»)

• Обработка скрытых полостей верхней части кузова (двери, стойки, усилители капота, багажника, швы, уплотнители, молдинги)

• Сборка, мойка (контроль покрытия, снятие маскировки, установка снятых деталей, удаление попавших на ЛКП антикоррозионных материалов, финальная мойка кузова, протирка стекол )

– Автомобиль устанавливается на подъемник, снимаются колеса,

– демонтируются подкрылки, брызговики, защитные кожухи…

– Кузов тщательно промывается водой под высоким давлением.

– затем, наносятся моечные растворы.

– выдержав некоторое время, чтобы дать химии поработать, растворы смываются.

– В процессе антикоррозионной обработки, подготовка это одна из важнейших (и наиболее длительных по времени) составляющих, поэтому мойке уделяется большое внимание.

– Отдельно моются кожухи, подкрылки и т. д.

– Затем кузов сушится. Чаше это делается с применением тепловых пушек.

Например, при использовании тепловых пушек мощностью 25 -30 кВт, и потоком воздуха около 3000 куб. м/час, это занимает от 3 до 5 часов.

Перед сушкой нужно убедиться, что с дренажных отверстий удалены заглушки.

– в процессе сушки, кузов также продувается сжатым воздухом.

Это делается с целью ускорения процесса сушки, а также что бы выгнать воду из швов, пазух, карманов и дополнительной прочистки труднодоступных мест, которые не промылись при мойке.

– просушенный кузов тщательно осматривается для определения состояния защитных покрытий и общего состояния кузова (наличие коррозии, деформаций, повреждений, отслоений защитных и декоративных покрытий и т. д.)

…, с помощью бороскопа…

– Далее укрываются детали, не подлежащие обработке (тормозные механизмы, двигатель, выхлопная система, некоторые элементы подвески…)

При маскировке нужно обратить внимание на датчики АБС, кислородные датчики на выпускной системе, радиаторы, различные электрические разъемы.

2. Обработка скрытых полостей основания

2. Обработка скрытых полостей основания

Определяются точки обработки (на большинство автомобилей существуют рекомендованные производителем схемы обработки с указанием точек распыления)

– Снимаются резиновые, пластиковые заглушки, в некоторых случаях, при невозможности доступа через существующие отверстия, сверлятся дополнительные отверстия, при сверлении необходимо использовать специальные сверла, которые не дают стружки, могущей попасть внутрь детали.

– Далее обрабатываются скрытые полости основания кузова (пороги, лонжероны, поперечные балки, полые кронштейны подвески, усилители пола,…).

Антикоррозийная обработка скрытых полостей автомобиля производится, так называемым МЛ-методом: внутрь детали вводится специальная насадка и под давлением распыляются МЛ материалы: проникающие составы, пропитывающие сварные швы и формирующие на внутренней поверхности детали защитную пленку.

3. Обработка днища и арок колёс

3. Обработка днища и арок колёс

Далее производится нанесение износоусточивых покрытий, так называемые “жидкие подкрылки”, на подверженные абразивному воздействию детали (колесные арки, нижние полки лонжеронов, нижние продольные швы порогов и т. д.)

Основной слой наносится либо распылителем, либо кистью или шпателем, а затем подравнивается распылителем, для получения более гладкой поверхности.

В некоторых случаях, на лицевые поверхности наносят полимерные защитные материалы, так называемый «антигравий»

Далее производится антикоррозийная обработка днища автомобиля. Чаще всего, материалы на днище наносят безвоздушным распылением, под высоким давлением. На большинстве антикор центров, для обработки днища применяют насосы с пневмоприводом, для высоковязких материалов, с коэффициентами гидравлического усиления 26-50 единиц, что позволяет создать давление на выходе (в форсунке распылителя) до 400 атмосфер.

Иногда, поверхности днища, колесных арок покрывают теми же МЛ-материалами, которыми обрабатываются скрытые полости. Такая обработка очень эффективна, но недолговечна, МЛ составы имеют невысокую механическую прочность и, грубо говоря, “смываются” с днища. Это делается в случаях, когда кузов имеет серьезные коррозионные повреждения (послойная, сквозная коррозия) и есть сомнения, что удастся подготовить поверхности для нанесения полноценных долговременных покрытий.

– устанавливаются на место подкрылки, кожухи, брызговики.

– снимается маскировка.

– устанавливаются на место колеса.

– Машина опускается на пол для проведения антикоррозийной обработки скрытых полостей верха кузова (стойки, двери, усилители капота, багажника, швы и усилители моторного отсека, уплотнители…)

– Из машины вытаскивается все лишнее….

– Для предотвращения попадания материалов на обивки салона, сиденья, переднюю панель, салон укрывается чехлами

4. Обработка скрытых полостей верха кузова

4. Обработка скрытых полостей верха кузова

Далее, используя различные насадки (МЛ-метод) обрабатываются полые детали верхней части кузова (двери, стойки, усилители капота, багажника, уплотнители, швы и усилители моторного отсека, молдинги,…)

– коробчатые, полые профили, швы и усилители моторного отсека.

– усилители крышки багажника .

– швы, полые профили, усилители багажного отсека…

– стойки, двери, уплотнители…

– кузов протирается специальным раствором от попавших на кузов материалов, возможно удаление, попавших на лакокрасочное покрытие антикоров уайт-спиритом. Не рекомендуется применение сильных растворителей.

– оформляется сертификат, с указанием даты, фамилий мастеров, использованных материалов, периодичностью гарантийных осмотров, рекомендаций.

6. Эксплуатация автомобиля после обработки

– После обработки желательно не ездить на машине в течение нескольких часов.

– Далее, в течение суток положен щадящий режим эксплуатации.

– Рекомендуется избегать высоких скоростей, езды по грунтовым дорогам, буксования, при проезде луж нужно снижать скорость.

– Два-три дня не рекомендуется мыть машину.

-Так же после обработки в течение пары недель, желательно, не мыть днище, арки под высоким давлением.

Антикоррозийная обработка автомобиля

С гарантией 8 лет от 7500 Р

Обработка в любую погоду

Защищает электрику

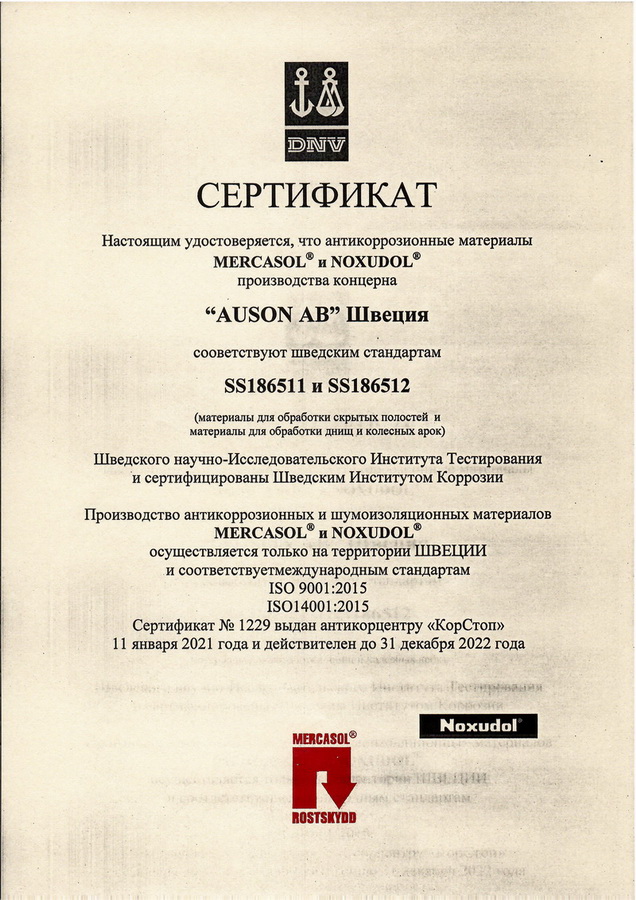

Авторизованный центр Noxudol-Mercasol

Мы работаем только со шведскими материалами

Noxudol-Mercasol

Поэтому знаем все тонкости обработки автомобиля этими составами

Mercasol 831

Mercasol 845

Антикор шведского бренда Noxudol-Mercasol не имеет аналогов

Noxudol 1600

По отзывам клиентов жидкие подкрылки Noxudol снижают уровень шума на 30-70%

Noxudol 700

Лучший на рынке материал для обработки внутренних полостей

Письменная гарантия защиты от коррозии на 8 лет

При ежегодном бесплатном профилактическим осмотре авто в нашем центре

На автомобиль оформляется технический паспорт комплексной защиты транспортного средства от коррозии.

В нем проставляются отметки о проведенных работах и содержится вся информация о сроке и условиях гарантии.

Как мы работаем

Фотографии и видео непосредственно из боксов на нашем инстаграм-канале @korstop.antikor

Посмотрите короткие видеоролики о том, как мы делаем антикоррозийную обработку

Базовая стоимость услуг

Легковые автомобили до 4 метров (Класс А,B)

Kia Picanto, Ford Fiesta, Chevrolet Spark, Skoda Fabia, Lada Kalina, Nissan Micra, Peugeot 1007, Toyota Yaris, Citroen C1, Hyundai Atos, Honda Jazz, Opel Corsa

Днище: 7 500 руб.

Комплекс: 9 500 руб.

Легковые автомобили от 4 до 5 метров (Класс C,D,E)

Mazda 3, Ford Modeo, Focus, Mazda 6, Toyota Camry, Corolla, Avensis, KIA Optima, Rio, Hyundai Solaris, Sonata, Chevrolet Aveo, Cruze

Днище: 10 500 руб.

Комплекс: 12 500 руб.

Минивэны, кроссоверы

KIA Sportage, Hyundai ix35, Nissan Qashqai, Renault Duster, Ford Kuga, Geely Engrand X7, Opel Zafira, Touran, Mazda MPV

Днище: 13 500 руб.

Комплекс: 15 500 руб.

Внедорожники

Toyota Land Cruiser 100, 200, Prado, Opel Frontera, Cadillac Escalade, Chevrolet Suburban, УАЗ

Днище: 16 500 руб.

Комплекс: 18 500 руб.

Микроавтобусы, пикапы

Mercedes-Benz Sprinter, Ford Transit, Fiat Ducato, Peugeot Boxer, Газель, Газель Next

Пикапы: Ford F150, Dodge Ram, Toyota Tundra, Volkswagen Amarok, Chevrolet Silverado, Nissan Navara

Днище: 18 500 руб.

Комплекс: 20 500 руб.

Премиум класс

Jaguar, BMW, Audi, Merсedes, Rover, Land Rover, Lexus, Volkswagen, Volvo, Mitsubishi (Pagero), Toyota Alphard

Днище: Договорная

Комплекс: Договорная

Дополнительные услуги

Внутренние полости автомобиля

В составе комплекса: 2000 руб.

Отдельно: 5500 руб.

Шумоизоляция арок, Антигравий порогов

Шумоизоляция арок:

В дополнение: 6000 руб.

Отдельно: 9000 руб.

Антигравий порогов:

В дополнение: 3000 руб.

Отдельно: 5500 руб.

Даймонд (обработка вторым, бронирующим, материалом) Гарантия 8 лет

Легковой-Кроссовер-Микроавтобус-Внедорожник: 7000 руб.

Отдельно (после комплексной обработки): 9000 руб.

Стоимость антикоррозийной обработки различных моделей автомобилей по производителям

Процесс и результаты нашей работы

Идеальный антикор для российских дорог и климата

Устраняет коррозию

Антикор Noxudol Mercasol при нанесении проникает во все трудные места:

- Останавливает существующую коррозию

- Предотвращает появление новой ржавчины

- Вытесняет влагу

- Наносится в любую погоду

- Весь процесс занимает от 5.5 часов

Защищает автомобиль

Антикор Noxudol Mercasol обладает следующими свойствами:

- Покрывает металл защитным слоем

- Смазывает узлы и механизмы автомобиля

- Уменьшает скрипы механизмов

- Самозатягивается – устойчив к ударам и царапинам

- Является диэлектриком

Экономит бюджет

Антикор Noxudol Mercasol сохраняет ваши деньги и время:

- Продлеваете жизнь своему автомобилю

- Все по честному – все работы проводятся в вашем присутствии

- После обработки меньше налипает грязь и намерзает снег

- В случае ДТП, нанесение на замененный элемент – бесплатно

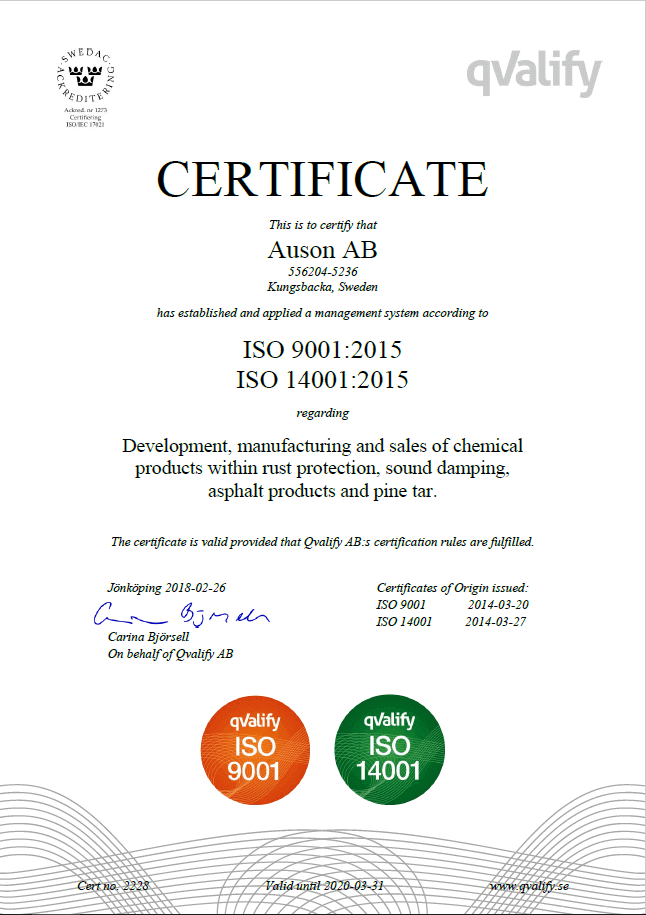

Наши сертификаты

Получите бесплатную консультацию специалиста

Контакты

Ежедневно c 8 00 до 20 00

© 2018-2022 ООО “КорСтоп”

Все права защищены

Отправка .

Обратный звонок и консультация эксперта

Введите ваши данные, чтобы мы могли с Вами связаться

Нажимая кнопку “Перезвоните мне” Соглашаюсь с политикой конфиденциальности

Mercasol 831 ML

Mercasol 831 ML используется для обработки днища и скрытых полостей автомобиля. Он может наноситься на поверхность с уже имеющимися следами ржавчины и по прошествии времени, вытесняет её из металла за счёт увеличенного количества ингибиторов коррозии. Имеет янтарно-прозрачный цвет и является легким материалом. Содержит воск и органический растворитель. Материал уникален по своим свойствам, что подтверждено не только институтом коррозии Швеции, но и испытательной лабораторией АВТОВАЗа.

- Отличная адгезия

- Полимеризация, эластичность (не трескается, не течёт)

- Термоустойчивость

- Совместимость (все поверхности и материалы)

- Повышенная борьба с коррозией

- Тиксотропность (проникает в микротрещины и шовные соединения)

- Влаговытеснение и влагоотталкивание

- Вытеснение изолированной коррозии из металла

Данный материал взят за основу для обработки на заводах ГАЗ, Volvo, MAN и многих других. Испытания показывают стойкость обработанный поверхности: 2500 часов в камере солевого тумана соответствует 15 годам эксплуатации автомобиля.

Mercasol 845

Материал на основе воска и смол. Главная его особенность это способность к восстановлению поверхности в случае повреждения. Эта особенность появляется в случае соблюдения правильности технологии нанесения материала.

Данные материалы обеспечивают очень длительную защиту. В своем составе имеют ингибиторы коррозии.

845 mercasol полностью удовлетворяет всем необходимым требованиям:

- Отличная адгезия

- Полимеризация, эластичность (не трескается не течёт)

- Термоустойчивость

- Совместимость со всеми типами металлических обработанных и необработанных поверхностей

- Повышенная борьба с коррозией

- Борьба с механическими повреждениями (самовосстановление)

- Влагоотталкивание

- Защита от реагентов и соли

Noxudol UM-1600

Типичный представитель из разряда “антикор и шумоизоляция” Noxudol UM 1600 это материал, армированный волокном. В состав входит воск, смолы, битум гидрогенезированный и ингибиторы коррозии, стекловолокно. При покрытии образует эластичный высокопрочный слой. Служит для защиты колёсных арок автомобиля от шума и коррозии. Материал наносится на поверхность с помощью напыления.

- Обработанная поверхность образует плотное покрытие, повторяющее движение элементов колёсной арки

- Не течёт и не трескается, а также не твердеет

- Имеет способность к самовосстановлению после повреждения поверхности, даже при и тирании арки песком (трение песка и мелкого гравия между аркой и подкрылком)

- Надежно защищает обработанные поверхности от механически-абразивных повреждений кузова

- Поверхность обработанная данным материалом не требует дополнительной обработки в течение 10 лет

- Возможно нанесение прямо на ржавчину, что особенно актуально при обработке подержанных автомобилей с некоторой степенью повреждения коррозией

- Применяется как для наружного так и внутреннего напыления

- Безопасен для здоровья

- Содержит высококачественные составляющие и слабоароматические растворители

- При обработке не имеет резких запахов, что в значительной степени благополучно влияет на состояние здоровья обработчика. После обработки поверхности запах полностью исчезает на третий день

Noxudol 700

Noxudol 700 является антикором для скрытых полостей. Имеет в своем составе специальные антикатализаторы для предотвращения преждевременной полимеризации, поскольку является безрастворительным полимерным материалом. Долгая текучесть позволяет при обработке добиться стопроцентной проникаемости в микротрещины и зазоры сварочных швов.

Обладает уникальным свойством свойством вытеснения влаги. Может наноситься даже на влажную поверхность.

Содержит в своем составе ингибиторы коррозии и может наноситься прямо на ржавчину. Применяется в основном для обработки скрытых полостей. Никогда не высыхает, а при полимеризации образует мягкую водоотталкивающую поверхность.

Материал имеет подтвержденные проведенными испытаниями характеристики не имеющие аналогов в мире. Испытания проводились в камерах солевого тумана. Металл с нанесенным материалом Noxudol 700 находился в камере в течение 2500 часов, что соответствует 15 годам эксплуатации автомобиля в тяжелых условиях. Результат: коррозия не повредила металл и на 1%.

Надежные и недорогие способы защиты от коррозии — экспертиза ЗР

Современный заводской антикор довольно эффективно защищает кузов от коррозии. Но ничто не вечно. Чтобы сохранить железо в хорошем состоянии, защиту нужно обновлять. Кроме того, грамотная обработка поможет на продолжительное время замедлить уже начавшийся процесс коррозии.

Подпольщики

Кроме видимого износа лакокрасочного покрытия нижней части кузова от постоянного «пескоструя» и дорожных реагентов, неизбежна коррозия внутренних полостей. В группе особого риска находятся также сварные швы и завальцованные соединения панелей дверей и крышки багажника. Беда таких зон — неполноценные грунтование и прокрашивание даже в заводских условиях.

Процесс коррозии заметно ускоряется в скрытых полостях. Из-за плохой вентиляции там скапливаются влага и грязь вперемешку с дорожными реагентами, образуя электролит — катализатор коррозии. И если видны ее внешние проявления на сварных точках днища, на сварных швах и в местах нахлеста панелей, значит внутри всё гораздо хуже.

Перед нанесением защитных покрытий днище и скрытые полости немолодого автомобиля промывают и просушивают. Эта процедура сама по себе значительно отодвигает момент появления серьезной коррозии, поскольку избавляет поверхности от агрессивного электролита.

Для защиты кузова применяют два основных метода антикоррозийной обработки.

Канадский подход

На территории Канады преобладает влажный холодный климат, благоприятствующий появлению и развитию коррозии. Поэтому именно Канада считается законодателем так называемого ML-метода защиты кузова, хотя он был изобретен в Скандинавии.

Метод подразумевает заливку ML-масел (аналоги привычного мовиля и популярного средства «Раст Стоп») в скрытые полости всего кузова через существующие заводские технологические отверстия и дренажи. Проникающие составы хорошо пропитывают сварные швы и покрывают внутренние поверхности пленкой, надежно изолирующей от контакта с воздухом. Этими же материалами покрывают днище снаружи.

ML-метод не требователен к качеству подготовки кузова и прощает массу ошибок при нанесении состава. В той же Канаде днище не моют полноценно, а лишь сбивают крупные шматки грязи. Применяемые ML-масла обладают отличной проникающей способностью и хорошо пропитывают поверхности и швы даже в таких условиях.

Их можно наносить и поверх любой ржавчины — в состав включены ингибиторы (замедлители химической реакции) коррозии. Но для достижения максимального эффекта днище и его скрытые полости лучше промыть полноценно.

Недостаток ML-масел — низкая механическая прочность. В скрытых полостях они держатся годами, а на открытых поверхностях довольно быстро стираются.

Производители химии разрабатывают и схемы обработки машин конкретных моделей. На них указаны заводские технологические отверстия и дополнительные, которые предлагается просверлить, чтобы полноценно залить все скрытые полости. На деле сервисмены редко дырявят кузов — хотя бы потому, что владельцы часто бывают против. В большинстве случаев дополнительные отверстия не так уж и нужны для полноценной обработки. Кстати, эти схемы полезны для изучения структуры конкретного кузова, особенно когда на обработку приезжает редкая модель.

ШВЕДСКИЙ ОТВЕТ

Аббревиатурой ML обозначают антикоррозийные составы для скрытых полостей кузова автомобиля, а также метод обработки. За этими буквами стоят два автора: шведская автомобильная ассоциация Motormannen и идеолог направления Свен Лаурин. В конце 50‑х годов прошлого века одна из специализированных компаний предложила владельцам машин новую услугу — полную обработку кузова ML-методом. Хотя впервые эту технологию опробовали на 20 лет раньше.

Шведская родословная объясняется непростым местным климатом, ускоряющим процессы коррозии железа. В глобальном масштабе с этой проблемой столкнулись энергетики, когда в стране стали активно строить высоковольтные мачты. Их трубчатые конструкции гнили изнутри с ужасающей скоростью. Тогда-то Лаурин и предложил свой метод — через существующие или просверленные отверстия заливать в скрытые полости антикоррозийные масла.

Мовиль, советский аналог шведских ML-масел, получил созвучное название случайно. Этот состав разработали гораздо позже ученые Москвы и Вильнюса, русская и литовская столицы и дали средству имя. В те времена было модно изобретать забавные сокращения и аббревиатуры.

Старый Свет

Второй подход — европейский, более серьезный. Вдобавок к обработке скрытых полостей ML-маслами на открытые панели днища и колесные арки наносят твердые (битумные) защитные составы. Такой метод более требователен к качеству подготовительных работ. Важно полноценно отмыть открытые панели днища, иначе битумные составы быстро отслоятся.

Главное достоинство битумных покрытий — высокая механическая прочность. Различные их типы, например состав для жидких подкрылков или для панелей днища, способны долго защищать металл от внешнего воздействия.

Битумные покрытия допустимо наносить на ржавчину, но с оговорками. Если коррозия поверхностная, пораженное место на всякий случай пропитывают ML-маслом и уже после этого наносят твердый состав. При более глубокой послойной ржавчине пропитка ML-составом может не помочь. Причем развитие коррозии не удастся контролировать, ведь битумные покрытия, в отличие от ML-масел, непрозрачные. Поэтому мастер в каждом конкретном случае оценивает степень поражения ржавчиной и возможность нанесения поверх нее битумного покрытия.

Для обработки днища битумным составом действуют те же ограничения, что и с ML-маслами. При попадании на выпуск битум, как и ML-масла, можно снять растворителями, но придется потратить гораздо больше времени и сил.

ОПАСНАЯ ЭКОНОМИЯ

На рынке представлено огромное количество фирм, предлагающих свои антикор-составы. У всех продуктов сопоставимое качество, однако следует отдавать предпочтение известным игрокам, к примеру: Tectyl, Noxudol, Dinitrol, Waxoyl.